Pomiary karoserii samochodowej w praktyce blacharskiej – błędy, tolerancje i realna dokładność (cz. 2)

Aktualizacja: luty 2026

Od redakcji: Pomiary karoserii samochodowej to jeden z kluczowych etapów nowoczesnej naprawy blacharskiej, który decyduje nie tylko o poprawnym spasowaniu elementów, ale także o bezpieczeństwie pojazdu po kolizji. W drugiej części artykułu przyglądamy się dokładności systemów pomiarowych, typowym błędom interpretacyjnym oraz tolerancjom, które w praktyce warsztatowej mają znacznie większe znaczenie, niż wynika to z danych katalogowych producentów.

Podstawowym warunkiem dokonania prawidłowej naprawy karoserii samochodu powypadkowego jest zastosowanie ramy naprawczej oraz urządzenia do pomiaru karoserii wraz z bazą danych wzorcowych. Próby przywrócenia właściwej geometrii powypadkowej płycie podłogowej bez szybkiego oraz pewnego zdiagnozowania uszkodzeń, ich zakresu oraz kierunków są zwykle albo nieudane, albo nieopłacalne. Niepodważalną zasadą jest, że aby dobrze wykonać naprawę, trzeba zmierzyć płytę podłogową przed naprawą, w trakcie oraz po jej zakończeniu.

Metody mogą być różne. Można co prawda mierzyć tzw. „miarką” lecz jeżeli naprawa ma być wykonana poprawnie to dokonanie pomiaru trójwymiarowego tą metodą (np. przy uszkodzeniach górnych punktów mocowania Mc Pherson’a) jest albo niemożliwe albo pochłonie bardzo wiele czasu, stawiając pod znakiem zapytania zarówno dokładność jak i opłacalność całego przedsięwzięcia. Wszyscy obecni użytkownicy ram oraz systemów pomiaru karoserii przyznają, że od chwili gdy zaczęli stosować te urządzenia w swoich warsztatach to odmieniło ich pracę i nie wyobrażają sobie powrotu do starych metod. Prawidłowa technologia napraw powypadkowych to naprawa z wykorzystaniem następującego wyposażenia:

1.Urządzeń pomiarowych.

2.Urządzeń naprawczych.

Kolejność zaprezentowana powyżej nie jest pomyłką. Metody usuwania uszkodzeń powypadkowych mogą być różne w zależności od wyposażenia warsztatu blacharskiego, możliwości ekonomicznych, a nawet umiejętności czy też przyzwyczajeń blacharza. Nie ma jednak sensu naprawa uszkodzeń bez dokładnej wiedzy o ich zakresie oraz bez możliwości sprawdzenia efektów przeprowadzonych czynności przed wykonaniem zabezpieczeń antykorozyjnych i powłok lakierniczych.

Dlaczego pomiary są ważne

Skuteczna i opłacalna naprawa powypadkowa, przeprowadzona pod kontrolą pomiaru trójwymiarowego wsparta porównaniem położenia punktów bazowych z danymi porównawczymi pozwala uniknąć dodatkowych operacji i poprawek. Już na etapie produkcji pomiarom poddawane są poszczególne elementy karoserii oraz całe zespoły.

Fot.1. Pomiar karoserii podczas procesu produkcji. (Fotolia)

Naprawa w oparciu o pomiary daje bardzo duże szanse wyeliminowania błędów kształtu naprawianego nadwozia, co jest szczególnie ważne w trefach mocowaniach elementów zawieszenia kół. Najtrudniejsze do naprawy powypadkowej jest nadwozie samonośne, gdzie bez technologii pomiaru trójwymiarowego prawie niemożliwe jest stwierdzenie nieprawidłowości, które mogą mieć wpływ na geometrię układu jezdnego albo dopasowanie do innych elementów karoserii. W naprawie samochodu, podobnie jak w leczeniu, najważniejsza jest prawidłowa diagnoza. Bez tego trudno dobrać odpowiednie czynności i technologie naprawcze.

Typy systemów i urządzeń pomiarowych

Na rynku można spotkać wiele systemów pomiarowych różniących się konstrukcją, zasadą działania czy też zastosowaną technologią. Pomimo upływu lat można zauważyć brak znaczącego postępu w konstrukcji urządzeń naprawczo-pomiarowych do napraw powypadkowych. Nadal dominują ramy naprawcze z tym, ze częściej zintegrowane z podnośnikami nożycowymi oraz mechaniczne i elektroniczno-komputerowe urządzenia pomiarowe. Urządzenia pomiarowe nadal działają na zasadzie „trójwymiarowej suwmiarki mechanicznej”, a w elektronicznych wykorzystuje się przetworniki kąta, laser lub ultradźwięki.

Podział urządzeń pomiarowych

Rys.1. Podział urządzeń pomiarowych (BR)

Fot.2. Zdjęcie pomiaru podczas pracy (Fotolia)

Fot.3. Pomiary mechanicznym przymiarem blacharskim (HERKULES)

Rodzaje pomiarów

Przy pomocy warsztatowych urządzeń pomiarowych można wykonywać dwa rodzaje pomiarów:

3D – pomiar położenia punktów w przestrzeni

2D -0 pomiar odległości pomiędzy punktami

Pomiar 3D

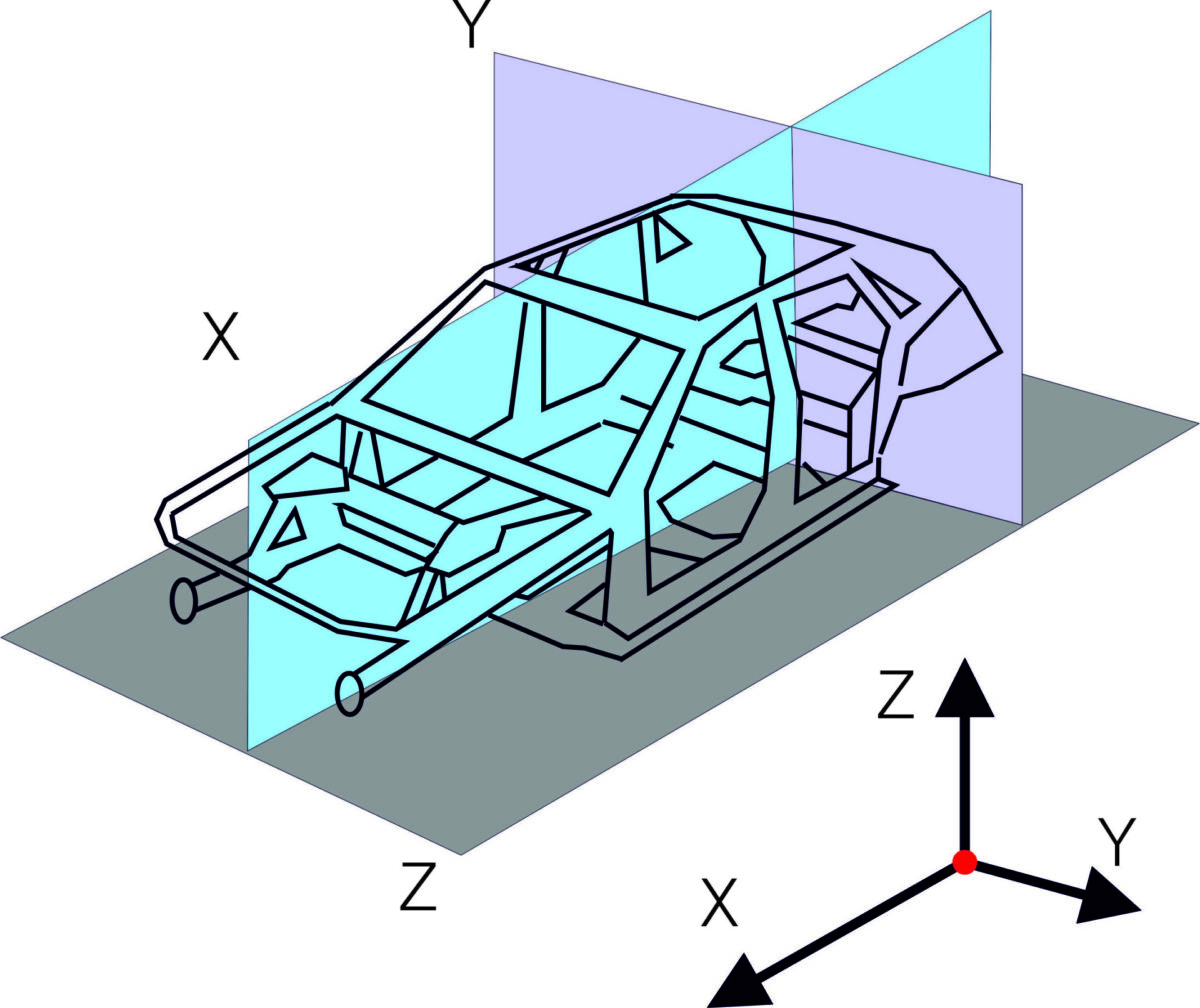

Urządzenia pozwalające na pomiar trójwymiarowy 3D należą do systemów wykorzystujących tzw. współrzędnościową technikę pomiarową. Pomiary z zastosowaniem urządzeń pomiarowych 3D są dokonywane w układzie odniesienia (rys.), którego głównymi elementami są:

- Wzdłużna płaszczyzna pionowa (środkowa pojazdu).

- Płaszczyzna pozioma (odniesienie „0” dla wysokości).

- Płaszczyzna poprzeczna (prostopadła do pozostałych).

Rys. Idea pomiaru trójwymiarowego (BR)

Położenie mierzonego punktu określane jest przez wartości trzech współrzędnych. Poprzez określenie położenia punktów w przestrzeni można utworzyć obraz zmierzonej bryły karoserii, a odbywa się to albo za sprawą specjalnego oprogramowania lub analizy obsługującego urządzenie. Dalszym etapem jest porównanie wyników z danymi zawartymi w bazie porównawczej.

Pomiar 2D

Urządzenia pomiarowe 2D pozwalają jedynie na stwierdzenie odległości pomiędzy punktami bez określenia ich położenia w przestrzeni. Takich pomiarów można dokonać w zasadzie każdym przyrządem pomiarowym typu miara zwijana czy też równego rodzaju liniały i wzorniki. Ze względu na trudną dostępność większości punktów w karoserii konieczne jednak staje się zastosowanie specjalistycznych przymiarów blacharskich. Dodatkowo pozwalają one na zmierzenie odległości pomiędzy punktami w karoserii pomimo specyficznych kształtów punków pomiarowych. Należy pamiętać, że mogą to być otwory okrągłe lub podłużne, śruby, nakrętki, narożniki itp. Niektóre przymiary blacharskie posiadają na wyposażeniu trzy końcówki pomiarowe co w niektórych przypadkach pozwala na strefowy pomiar w trzech płaszczyznach. Jest to jednak zwykle bardzo mało dokładne i niezwykle skomplikowane do powiązania z pomiarami punktów w innej strefie.

Autor: Bogusław Raatz

Bogusław Raatz – uznany ekspert w dziedzinie technologii napraw karoserii i blacharstwa samochodowego, konstruktor oraz właściciel firmy HERKULES Auto-Technika Warsztatowa z wieloletnim doświadczeniem w projektowaniu i produkcji urządzeń do napraw i pomiarów karoserii. Autor licznych publikacji branżowych i książek fachowych, współpracujący z magazynem Lakiernik oraz prowadzący szkolenia dla specjalistów z zakresu blacharstwa i lakiernictwa.

FAQ – pomiary karoserii samochodowej

1. Czym są pomiary karoserii samochodowej i kiedy należy je wykonać?

Pomiary karoserii samochodowej to proces sprawdzania geometrii nadwozia względem wartości referencyjnych producenta. Wykonuje się je przede wszystkim po kolizjach, przed rozpoczęciem naprawy blacharskiej oraz po jej zakończeniu w celu weryfikacji poprawności wykonanych prac.

2. Jakie systemy stosuje się do pomiarów karoserii samochodowej w warsztatach?

W praktyce wykorzystuje się systemy mechaniczne, optyczne oraz elektroniczne (3D). Każdy z nich różni się dokładnością, szybkością pracy oraz zakresem danych, jakie można uzyskać podczas pomiarów karoserii samochodowej.

3. Jakie błędy najczęściej pojawiają się przy pomiarach karoserii samochodowej?

Do najczęstszych błędów należą: nieprawidłowe przygotowanie pojazdu, złe punkty odniesienia, błędna interpretacja danych oraz nieuwzględnianie tolerancji producenta. Wszystkie te czynniki mogą prowadzić do błędnych wniosków i problemów na etapie montażu elementów.

4. Czy pomiary karoserii samochodowej są wymagane przez ubezpieczycieli?

Coraz częściej tak. Dokumentacja z pomiarów karoserii samochodowej bywa niezbędna w procesie likwidacji szkód, szczególnie przy poważniejszych uszkodzeniach konstrukcyjnych pojazdu.

5. Jaka dokładność pomiarów karoserii samochodowej jest wystarczająca w naprawach blacharskich?

W praktyce warsztatowej kluczowe jest trzymanie się tolerancji określonych przez producenta pojazdu. Zbyt duża „laboratoryjna” dokładność nie zawsze przekłada się na realną jakość naprawy, jeśli dane są błędnie interpretowane.

Sekcja FAQ została przygotowana przez redakcję Lakiernik.com.pl w celu ułatwienia czytelnikom zrozumienia zagadnienia.

Zobacz również inne wątki z tej kategorii

Błędy w warsztacie blacharskim: 10 problemów, które kosztują Cię klientów i pieniądze

Błędy w warsztacie blacharskim: 10 problemów, które kosztują Cię klientów i pieniądzeBłędy w warsztacie blacharskim: 10 problemów, które kosztują Cię klientów i pieniądze

Błędy w warsztacie blacharskim zdarzają się nawet tam, gdzie pracują doświadczeni fachowcy. Perfekcyjny warsztat nie …

Nowa wersja wieży naprawczej HIGHTOWER™

Nowa wersja wieży naprawczej HIGHTOWER™Nowa wersja wieży naprawczej HIGHTOWER™

HERKULES® Auto-Technika wprowadza do swojej oferty nową wieżę hydrauliczną HIGHTOWER™ – rozwiązanie zaprojektowane z myślą …

Retro Motor Show 2025 – Technologia spotyka historię

Retro Motor Show 2025 – Technologia spotyka historięRetro Motor Show 2025 – Technologia spotyka historię

HERKULES LIVE SHOW: praktyka, precyzja i pasja w centrum uwagi W dniach 19–21 września 2025 …