Pomiary karoserii 3D

Jak poprawnie i szybko ustawić punkty bazowe, przemieszczone po kolizji drogowej? Pomiary punktów bazowych jest często traktowane jak coś zbytecznego, wykraczającego poza codzienne czynności podczas napraw blacharskich. Należy stanowczo stwierdzić, że jest to bardzo poważny błąd. Błąd dotyczy zarówno poprawnego procesu technologicznego jak i opłacalności napraw. Praktycy zapytają zapewne jak pomiary mogą wpłynąć na opłacalność napraw skoro technologia jest zwykle kosztowna i dodatkowo mierzenie zajmuje dodatkowo czas.

„Czas to pieniądz”

Zmieniająca się struktura napraw powypadkowych pojazdów wymusza odpowiednie reagowanie serwisów na nowe potrzeby technologiczne. Zastanawiając się nad celowością prowadzenia pomiarów położenia punktów bazowych karoserii oraz innych punktów istotnych dla prawidłowego funkcjonowania pojazdu należy uwzględnić możliwie szeroki zakres problematyki towarzyszącej całemu procesowi naprawy powypadkowej oraz diagnostyki. Są technologie bezpośrednio wpływające na efektywność ekonomiczną prowadzonych napraw ale są i takie, których znaczenie jest ogromne ale nie jest to zbyt zauważalne w pierwszej fazie ich zastosowania. Technologie bezpośrednio wpływające na skuteczność i opłacalność napraw to zastosowanie systemów przyspieszających proces naprawy. Można tutaj wymienić np. systemy narzędzi do napraw panelowych, zgrzewarki, lutospawarki czy podgrzewacze indukcyjne. Pozytywne efekty zastosowania tych narzędzi są widoczne od razu. Blacharz bezpośrednio odczuwa poprawę komfortu pracy skutkującą skróceniem czasu naprawy, mniejszym zmęczeniem i zwykle podwyższeniem jakości. Inaczej natomiast wygląda sytuacja w przypadku zastosowania takich technologii jak systemy pomiarowe. Tutaj określenie wpływu na opłacalność poszczególnych napraw nie będzie taka prosta i oczywista, ale spróbujemy tę kwestię dokładnie przeanalizować.

Dlaczego wykonuje się pomiary?

Rozpoczynając rozważania na temat wpływu prowadzenia pomiarów karoserii na opłacalność naprawy blacharskiej nie należy zapominać o aspekcie poprawności technologii oraz zaletach dokumentowania procesu likwidacji szkody.

Właściwa technologia. Najbardziej poprawny proces usuwania odkształceń powypadkowych oparty powinien być o dane fabryczne położenia punktów bazowych karoserii. Z praktyki wiadomo, że dane takie nie są niestety dostępne powszechnie, a bazy takich wymiarów nie zawierają nigdy wszystkich spotykanych pojazdów. Są na to różne rozwiązania. Najlepsze systemy pomiarowe posiadają możliwość porównania z danymi fabrycznymi, a w przypadku ich braku zastosowania systemu pomiarów porównawczych. Możliwe jest również wprowadzanie własnych punktów charakterystycznych, które można wykorzystać przy kolejnych naprawach i pomiarach danego modelu pojazdu. Można by zapytać: jak to? Mamy mierzyć według swoich danych i danych porównawczych? Jaka jest wiarygodność takich działań? Nie należy zapominać, że niezależnie od zastosowanych narzędzi i przyrządów pomiarowych na końcu i tak decyduje człowiek, który zarówno jest najsłabszym jak i najsilniejszym ogniwem całego procesu. To blacharz podejmuje ostateczne decyzje i ocenia wyniki wydając diagnozę. Czyż inaczej jest np. w przypadku oceny układu zawieszenia pojazdu podczas badania na Stacji Kontroli Pojazdów? Diagnosta wymusza ruch zawieszenie przy pomocy szarpaków i organoleptycznie ocenia występowanie luzów oraz ich zakres.

Zarobek. Zapewne najbardziej interesujący jest wpływ technologii pomiarowych na wzrost opłacalności napraw. Wpływ ten nie jest jednak jednowymiarowy. Bardziej namacalne są efekty przyspieszenia procesu naprawy poprzez szybszą diagnozę. Należy w tym miejscu zwrócić uwagę, że tak naprawdę każda naprawa wymaga wykonania pomiarów tylko metody mogą być różne. Najbardziej podstawową metodą jest zastosowania miary zwijanej czy też prostego przymiaru blacharskiego zwanego często cyrklem. Często niezauważany lub niesłusznie pomijany jest fakt, że trudno udowodnić klientowi że zakres szkody wymaga określonych działań. Dokonując profesjonalnego pomiaru z zastosowaniem nowoczesnych technologii i przedstawiając protokół stanowiący dokumentację pokontrolną, znacznie łatwiej przekonać klienta, którego często reprezentuje likwidator mobilny firmy ubezpieczeniowej, do określonych czynności naprawczych czy też niezbędnej wymiany części pojazdu. Większość urządzeń pomiarowych pozwala na kontrolę punktów bazowych karoserii z naciskiem na płytę podłogową oraz strefę górnego mocowania amortyzatorów. Jak udowodnić, że element zawieszenia pojazdu został na tyle uszkodzony podczas kolizji, że również podlega wymianie? Nie jest to proste i zwykle wymaga przeprowadzenia żmudnego procesu diagnostycznego, którego elementami są pomiar punktów bazowych i pomiar geometrii układu jezdnego. Na rynku jest zaledwie jedno urządzenie diagnostyczne pozwalające na szeroki zakres prowadzonych pomiarów kontrolnych zawierających zarówno pomiar punktów bazowych, wstępny pomiar geometrii układu jezdnego oraz pomiar geometrii części mechanicznych pojazdu. O ile funkcja pomiaru punktów bazowych jest standardem to już kontrola geometrii kół, nawet wstępna to absolutny wyjątek w przypadku urządzeń spotykanych w warsztatach. Nie zastąpi ona oczywiście końcowego badania układu jezdnego na wyspecjalizowanym stanowisku kontrolnym lecz może stanowić niezwykle cenne narzędzie podczas diagnozowania oraz prowadzenia napraw powypadkowych. Możliwość kontroli geometrii części mechanicznych pojazdu jest w zasadzie absolutnie trudna do oceny ponieważ do tej pory w warsztatach i stacjach diagnostycznych nie było nigdy urządzeń dających takie możliwości. Po przeprowadzonych testach przez specjalistów zajmujących się od wielu lat technologiami naprawczo-pomiarowymi można jednak stwierdzić, że to zupełnie niezwykłe narzędzie odpowiadające klasą systemom stosowanym na liniach produkcyjnych pojazdów.

Pomiary punków bazowych karoserii 3D

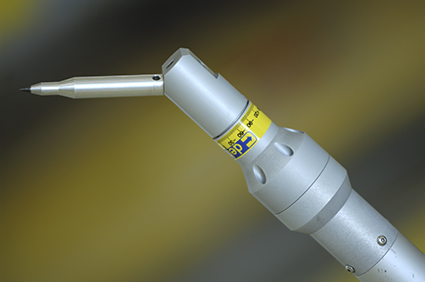

Proces prowadzenia kontroli położenia punktów bazowych omówiony zostanie na podstawie systemu TOUCH, który zasadniczo różni się od innych często opisywanych urządzeń pomiarowych. W przypadku systemów takich jak Car-o-tronic czy Naja do prowadzenia pomiarów konieczne jest ustawienie prowadnicy stanowiące bazę dla głowicy kontrolnej. W przypadku systemu TOUCH prowadnica została wyeliminowana poprzez zastosowania ramienia pomiarowego o wielu przegubach, zamocowanego do wózka systemowego lub ramy naprawczej. Co jest bardzo ważne, system TOUCH pozwala w prosty sposób zmierzyć zarówno punkty płyty podłogowej, położenie punktów charakterystycznych elementów zawieszenia dolnego jak i kontynuować pomiary górnej strefy pojazdu. Po dokonaniu pomiarów części podwoziowej możliwa jest zmiana strefy kontrolowanej przy pomocy urządzenia TOUCH. Odbywa się to poprzez przestawienie wózka systemowego poza obręb pojazdu i ponowne wskazanie systemowi punktów bazowych. Bardzo ciekawą funkcją tego nowatorskiego urządzenia jest możliwość wprowadzenia do każdej karty pomiarowej dodatkowych punktów wskazanych przez użytkownika. Poza położeniem punktu można również bez trudu dodać zdjęcie punktu, które ułatwi identyfikację punktu jak i dowolny opis w postaci tekstu. System TOUCH bazuje na czterem punktach startowych według których ustawia się odniesienie do dalszych pomiarów. Każda karta pomiarowa zawiera szereg punktów pomiarowych lecz cztery z nich wskazane są jako sugerowana najlepsza baza pomiarowa. W przypadku, kiedy któryś z tych punktów jest uszkodzony lub z innego powodu niemożliwe jest jego zmierzenie użytkownik może wybrać dowolne inne punkty pomiarowe zawarte w karcie pomiarowej danego pojazdu. Dodatkową ciekawostką jest możliwość wyposażenia urządzenia w oprogramowanie z bazą danych do pomiaru motocykli, kładów i motorowerów TOUCH BIKE. Jest to kolejna cecha systemu TOUCH, która sprawia, że warto się z nim zapoznać.

Pomiary geometrii części mechanicznych

Tak jak wcześniej wspomniano jest to absolutnie wyjątkowa funkcja, którą posiada jedynie omawiany system pomiarowy. W znacznej mierze to stanowi o jego wyjątkowości. Możliwe są trzy rodzaje pomiaru kształtu:

-pomiar kąt zawartego pomiędzy mierzonymi płaszczyznami,

-pomiar osiowości,

-pomiar odległości pomiędzy punktami.

Przykładowe zastosowania

Kontrola kształtu amortyzatora- często zdarza się,że podczas kolizji ucierpi nie tylko karoseria samochodu ale i jego części zawieszenia. Dotyczy to między innymi amortyzatorów. Bardzo łatwo można skontrolować osiowość tego elementu. Wykonywane są pomiary porównawcze osi wzdłużnej korpusu i tłoczyska.

Kontrola kształtu wahacza- uszkodzenia wahacza to codzienność w serwisie napraw powypadkowych. W tym przypadku wskazane jest aby wykonać pomiary porównawcze wahacza wymontowanego z naprawianego pojazdu z nowym elementem. Możliwe jest porównanie z wahaczem z drugiej strony pojazdu. Należy jednak pamiętać, że w niektórych przypadkach może on być również uszkodzony. Dodatkową trudność może również stanowić fakt, że jest on lustrzanym odbiciem elementu z drugiej strony samochodu.

Kontrola kształtu innych elementów- elementy konstrukcyjne i mocujące wykonane ze stopów aluminium są bardzo mocno narażone na niewidoczne odkształcenia. Metodą porównawczą można bardzo łatwo stwierdzić czy kąty zawarte pomiędzy płaszczyznami elementu są właściwe. W przypadku, kiedy wartość kąta jest nieznana konieczne jest zastosowanie metody porównawczej, Część elementów jednak ma kształty , w których często występuje np. kąt prosty. W takim przypadku wystarczy zmierzyć kąt pomiędzy kontrolowanymi płaszczyznami i sprawdzić czy wynosi on 90°.

Podsumowując pozostaje zachęcić do stosowania pomiarów podczas napraw blacharskich. Nie tylko jest to zgodne z procesem technologicznym, ale pozwala zwiększyć zyski i uniknąć niepotrzebnych problemów. Stopień zaawansowania niektórych systemów pomiarowych jest naprawdę imponujący, ale nie jest konieczne stosowanie najdroższych rozwiązań. Ważne natomiast jest aby możliwie jak najczęściej podpierać się danymi fabrycznymi i prowadzić dokumentację naprawy.

Bogusław Raatz

KAROSERIA.eu

Zobacz również inne wątki z tej kategorii

Metody naprawy drobnych uszkodzeń szyb samochodowych

Metody naprawy drobnych uszkodzeń szyb samochodowychMetody naprawy drobnych uszkodzeń szyb samochodowych

Współczesna motoryzacja, stawiająca na bezpieczeństwo, ekologię i ekonomię, coraz częściej korzysta z rozwiązań pozwalających na …

Nitowanie karoserii: nowoczesna alternatywa dla spawania – technologia, zalety i zastosowania

Nitowanie karoserii: nowoczesna alternatywa dla spawania – technologia, zalety i zastosowaniaNitowanie karoserii: nowoczesna alternatywa dla spawania – technologia, zalety i zastosowania

Praktyka warsztatowa Połączenie nitowane, a w szczególności mieszane – nitowanie wraz z klejeniem – wykazuje …

Jak naprawić tapicerkę materiałową przy użyciu proszku G-compound – praktyczny poradnik krok po kroku

Jak naprawić tapicerkę materiałową przy użyciu proszku G-compound – praktyczny poradnik krok po krokuJak naprawić tapicerkę materiałową przy użyciu proszku G-compound – praktyczny poradnik krok po kroku

Naprawa uszkodzonych materiałów tapicerskich, zwłaszcza w przypadku siedzeń, może wydawać się trudnym zadaniem, ale dzięki …