Nitowanie karoserii – dlaczego producenci aut odchodzą od spawania i zgrzewania?

Aktualizacja: marzec 2026

Od redakcji: Nitowanie karoserii coraz częściej zastępuje tradycyjne spawanie i zgrzewanie w nowoczesnych konstrukcjach nadwozi. Producenci samochodów wykorzystują tę technologię, ponieważ pozwala łączyć różne materiały – stal, aluminium czy elementy wielowarstwowe – bez wpływu wysokiej temperatury na strukturę blach. Sprawdzamy, jak działa nitowanie karoserii, jakie ma zalety i kiedy stosuje się je w naprawach blacharskich.

Materiały powinni ważyć coraz mniej, a jednak konstrukcja musi zachować sztywność i odpowiednie parametry wytrzymałościowe. Zarówno w przemyśle samochodowym, lotniczym czy też budowie maszyn, obowiązuje wspólny trend, którym jest projektowanie i produkcja coraz lżejszych konstrukcji.

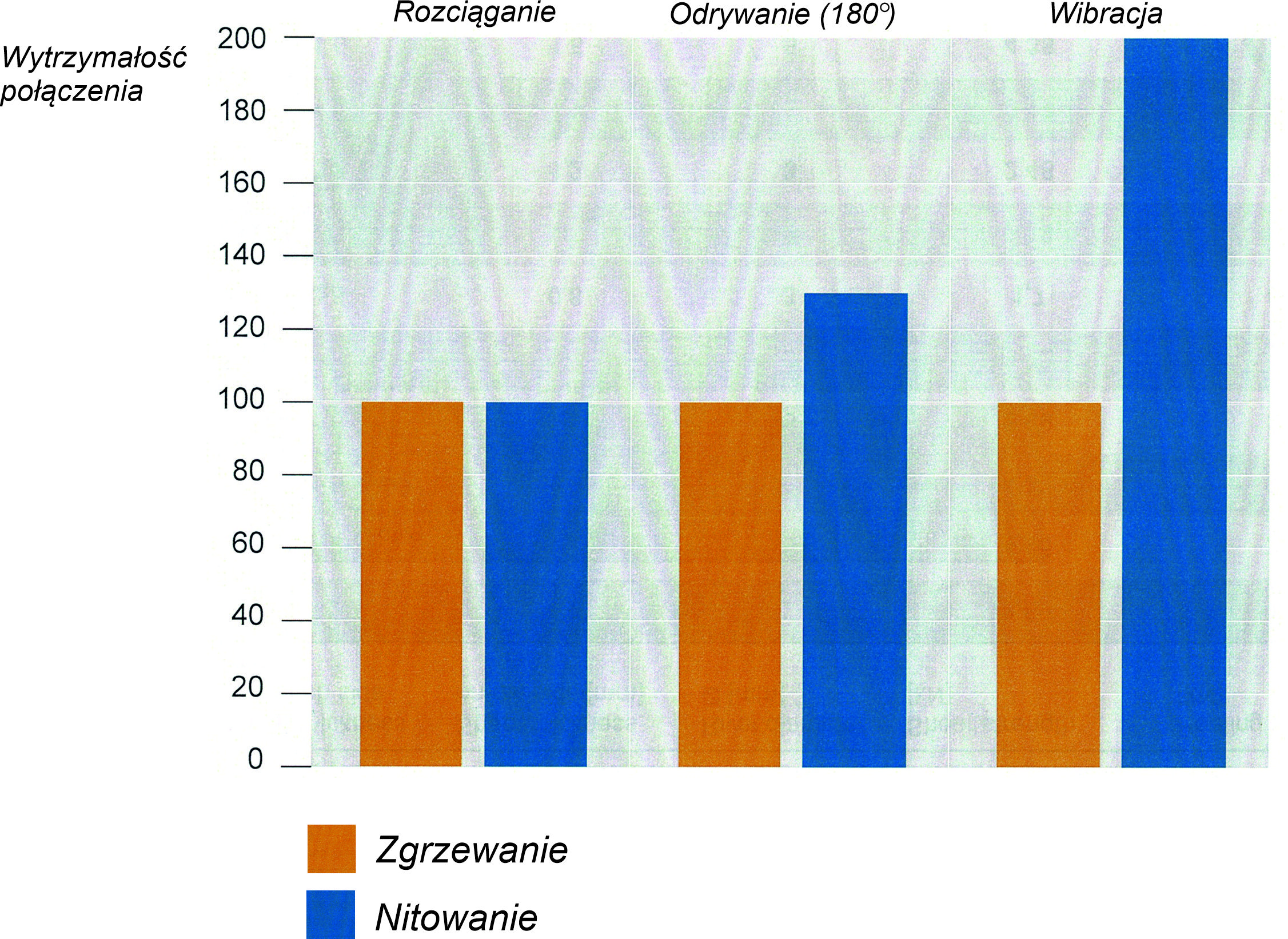

Porównanie z innymi metodami

Trend dążenia do lekkiej i sztywnej konstrukcji jest szczególnie widoczny w przemyśle samochodowym. Coraz więcej wyposażenia związanego z komfortem pasażerów jak i bezpieczeństwem biernym powoduje wzrost masy pojazdów. Konieczne staje się szukanie oszczędności dotyczącej masy karoserii samochodowej. Coraz częściej lekkie materiały, takie jak aluminium, tworzywa sztuczne wzmacniane magnezem i włóknami (FRP) zastępują klasyczny stopy stalowe w samochodach. Dodatkowe łączone są ze sobą różne materiały takie jak aluminium, magnez, tworzywa sztuczne oraz stale o wysokiej wytrzymałości.

Dotychczas stosowane połączenia spawane, lutowane oraz zgrzewane coraz częściej niestety nie mogą być wykorzystywane do łączenia ze sobą tak różnych materiałów. Co prawda długo jeszcze zgrzewanie i lutospawanie nie zniknie z procesów produkcyjnych karoserii samochodowych, jednak coraz powszechniejsze staje się łączenie elementów karoserii w technologii „na zimno”. Oznacza to wprowadzenie do powszechnego stosowania klejenia oraz nitowania karoserii.

Porównanie wytrzymałości połączeń wykonanych różnymi metodami. (GYS Academy)

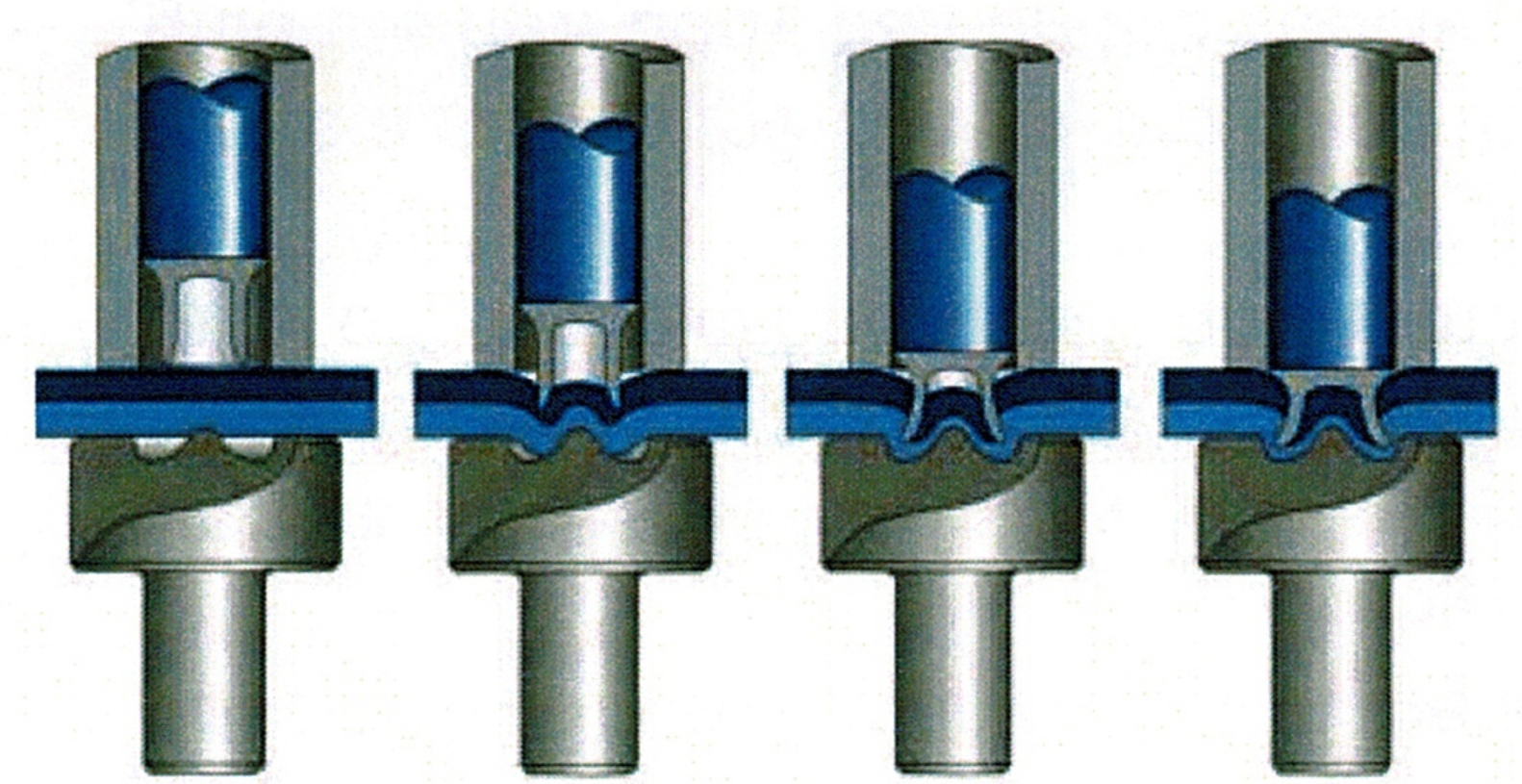

Proces łączenia

W przypadku połączeń nitowanych stosowanych w produkcji karoserii samochodowej nit nie jest zakuwany. Proces łączenia polega na wciśnięciu nitu w łączone materiały i zablokowaniu tak, aby można było uzyskać trwałe i sztywne połączenie.

Nitowanie nitami samoprzebijającymi. (GYS Academy)

W zasadzie po przebiciu się przez wszystkie warstwy łączonych elementów karoserii zachowuje on swój oryginalny kształt. Dzięki temu, że nit posiada odpowiedni kształt oraz parametry wytrzymałościowe, możliwe jest wciśnięcie go w łączone przekroje materiału. Trzon nitów przebijających jest podobnej średnicy jak jego głowa. Nity te wykonywane są z materiału o lepszych parametrach (granica plastyczności) niż łączony materiał. W technologii nitowania obecnie stosuje się wiele różnych materiałów: stal, stal nierdzewna, stopy aluminium, a nawet materiały pochodzenia ceramicznego.

Zastosowanie w produkcji

Nitowanie wykorzystywane jest przez konstruktorów zarówno jako technologia dodatkowego usztywnienia połączenia elementów jak i połączenia wykonywanego z jednoczesnym zastosowaniem wypełnień tłumiących, klejących lub uszczelniających. Bywa, że łączenie technologią nitowania nie spełnia oczekiwanych warunków wytrzymałościowych i konieczne jest zastosowanie klejenia.

Tak wykonywane połączenia nazywane są hybrydowymi. Można nawet stwierdzić, że w przypadkach gdy masa klejąca aplikowana jest na dużej powierzchni łączonych elementów nity pełnią rolę punków stabilizujących i podtrzymujących elementy w określonym położeniu do momentu utwardzenia masy.

W szczególnych przypadkach nitowanie stosowane jest nawet do łączenia elementów wykonanych z blachy wraz z cienkościennymi odlewami ciśnieniowymi. Ważną cechą nowoczesnych technologii nitowania jest możliwość wielowarstwowego łączenia elementów o różnych grubościach.

BR

Koniec cz. 1

FAQ – najczęściej zadawane pytania

Czy nitowanie karoserii może zastąpić spawanie?

Tak. W wielu nowoczesnych konstrukcjach nadwozi nitowanie stosuje się zamiast spawania lub zgrzewania, szczególnie przy elementach aluminiowych i stalach wysokiej wytrzymałości.

Jak działa nitowanie w karoserii samochodowej?

Proces polega na wciśnięciu specjalnego nitu w łączone warstwy materiału. Nit przebija górną warstwę blachy i formuje trwałe połączenie mechaniczne bez użycia wysokiej temperatury.

Jakie są zalety nitowania karoserii?

Najważniejsze zalety to brak wpływu temperatury na materiał, możliwość łączenia różnych metali, wysoka powtarzalność połączeń oraz zgodność z technologiami napraw producentów pojazdów.

Jakie nity stosuje się w blacharstwie samochodowym?

Najczęściej używa się nitów samoprzebijających (SPR), nitów strukturalnych oraz nitów zrywalnych o podwyższonej wytrzymałości.

Czy nitowanie stosuje się razem z klejeniem?

Tak. W wielu nowoczesnych naprawach stosuje się połączenia hybrydowe – nitowanie wraz z klejeniem, gdzie nity stabilizują elementy do momentu utwardzenia kleju.

Uwaga redakcji:

Artykuł został uzupełniony o elementy redakcyjne (SEO, struktura nagłówków, sekcja FAQ) w celu poprawy czytelności oraz dostępności treści w wyszukiwarkach internetowych i narzędziach opartych na AI. Treść merytoryczna artykułu pozostaje autorstwa autora.

Sekcja FAQ została przygotowana przez redakcję Lakiernik.com.pl w celu ułatwienia czytelnikom zrozumienia zagadnienia.

Więcej porad dla lakierników i blacharzy znajdziesz na lakiernik.com.pl oraz naszej grupie branżowej grupie na Facebooku, gdzie praktycy dzielą się doświadczeniami z warsztatu.

Zobacz również inne wątki z tej kategorii

Materiały ścierne RUPES – nowa linia PROCUT, WET&DRYFINISH i MICROFINISH dla perfekcyjnego szlifowania

Materiały ścierne RUPES – nowa linia PROCUT, WET&DRYFINISH i MICROFINISH dla perfekcyjnego szlifowaniaMateriały ścierne RUPES – nowa linia PROCUT, WET&DRYFINISH i MICROFINISH dla perfekcyjnego szlifowania

Materiały ścierne RUPES to nie tylko rozszerzenie oferty producenta, ale kompletny, spójny system szlifowania – …

Kategoryzacja serwisów blacharsko-lakierniczych ruszyła. Kto musi przejść szkolenia i audyt?

Kategoryzacja serwisów blacharsko-lakierniczych ruszyła. Kto musi przejść szkolenia i audyt?Kategoryzacja serwisów blacharsko-lakierniczych ruszyła. Kto musi przejść szkolenia i audyt?

Od redakcji: Kategoryzacja serwisów blacharsko-lakierniczych wystartowała zgodnie z planem, a pierwsze audyty przynoszą ciekawe wnioski. …

Błędy w warsztacie blacharskim: 10 problemów, które kosztują Cię klientów i pieniądze

Błędy w warsztacie blacharskim: 10 problemów, które kosztują Cię klientów i pieniądzeBłędy w warsztacie blacharskim: 10 problemów, które kosztują Cię klientów i pieniądze

Błędy w warsztacie blacharskim zdarzają się nawet tam, gdzie pracują doświadczeni fachowcy. Perfekcyjny warsztat nie …