Naprawa elementów nośnych nadwozia – dlaczego musimy mierzyć?

Sobota wieczór, informacje o kolejnym rozbitym pojeździe, który rozleciał się na kawałki. Kolejne młode ofiary opłakiwane przez zrozpaczonych rodziców. Czy można było przynajmniej zmniejszyć straty? Ile w przyczynie tej tragedii było młodzieńczej brawury, a ile złego stanu technicznego pojazdu, lub niewłaściwie wykonanej naprawy blacharskiej? Ten ostatni wymieniony element budzi mój niepokój.

Po pierwsze technologia naprawy.

Wielokrotnie wizytując serwisy autoryzowane proszę o zalogowanie się do strony z dokumentacją techniczną producenta dla wybranej naprawy blacharskiej. Najczęściej na hali napraw blacharskich nie ma osobnego komputera z takimi danymi. Doradcy, choć zdarzają się wyjątki, w większości przypadków nie wiedzą gdzie tego szukać. Czasem słyszę odpowiedź: „a po co mi to przecież wszystko jest w systemie kalkulacyjnym”. Pytam kierownika serwisu: dlaczego doradcy nie drukują blacharzom dokumentacji technicznej producenta dla wykonywanej naprawy dołączanej do zlecenia? Otrzymuję kilka typów odpowiedzi: „A po co przecież oni to wiedzą.” , lub „ Nie ma na to czasu” rzadziej „ Ooo.. przepraszam już drukujemy.” Większy problem mamy w serwisach niezależnych gdzie nie ma dostępu do takiej dokumentacji. Czasem taki serwis ma autoryzację podwykonawczą jakiejś marki i w takim przypadku ma prawo poprosić dilera o dostarczenie wraz z częściami wydruku takiej dokumentacji.

Dlaczego to takie ważne?

Naprawa blacharska nadwozia w odniesieniu do elementów odpowiadających za bezpieczeństwo kierowcy i pasażerów musi być wykonana zgodnie z zaleceniami producenta. Mamy wtedy gwarancję, że w przypadku kolejnej kolizji nadwozie zachowa się tak jak wyliczył jego konstruktor. Dotyczy to zarówno zastosowanych oryginalnych części posiadających te same własności wytrzymałościowe, oraz zalecanych metod ich łączenia. Zmiana metody łączenia na „moją”, własne „patenty” to ryzyko osłabienia lub zbędnego wzmocnienia konstrukcji. Przykład: W jednym z autoryzowanych serwisów oglądałem sposób naprawiania progu z przejściem, aż pod słupek A po stronie kierowcy. Technik napraw nadwozia pokazuje mi dwuskładnikowy klej strukturalny, który „dodatkowo” naniósł pod zgrzewy progu. Proszę kierownika serwisu o wydrukowanie technologii producenta dotyczącej naprawy tego progu. Oczywiście kleju 2K nie ma. Pytam obu kto weźmie odpowiedzialność za nadmierne wzmocnienie tego połączenia i zbyt późne otwarcie się poduszek? Poprawka. Gdyby w kolejnej poważnej szkodzie w naprawianym obszarze uszczerbek na zdrowiu poniósł kierowca i biegły sądowy z teczki szkody doszedłby, że próg był dodatkowo klejony niezgodnie z technologią producenta to zachodzi ryzyko pociągnięcia serwisu do częściowej odpowiedzialności.

Praca technika napraw nadwozi niesie na sobie ciężar ogromnej odpowiedzialności za życie i zdrowie kierowcy i pasażerów. Musimy w naprawie blacharskiej odtworzyć parametry wytrzymałościowe i elementy bezpieczeństwa czynnego do stanu sprzed szkody. Odpowiedzialność za wykonanie bezpiecznej naprawy rozkłada się na wszystkie osoby podejmujące się takiej działalności: właściciela, kierownika, doradcę i technika napraw nadwozi. Właściciel stwarza warunki bezpiecznej naprawy poprzez udostepnienie narzędzi o wymaganych parametrach, zorganizowanie dostępu do dokumentacji technicznej naprawy, atestowanych oryginalnych części, szkoleń. Kierownik pilnuje aby te 4 filary bezpiecznej naprawy były stale dostępne i stosowane przez doradcę i pracowników blacharni.

Tak na marginesie o ile mniejszą, z całym szacunkiem dla ich pracy, odpowiedzialność mają pracownicy lakierni. Kolor może „tylko” nie pasować lub po jakimś czasie utracić przyczepność. W niezależnych serwisach w Turcji klient przychodzi po naprawę do blacharza i jemu płaci. Lakiernik jest podwykonawcą. Naszą winą jest to, że do tej pory jak pisałem w poprzednim artykule nie uświadamialiśmy klientowi wagi jaką przywiązujemy do blacharskiej części naprawy. W Niemczech średnia godzinowa stawka netto naprawy blacharskiej wrzesień 2022: 152,95 Euro, lakiernicza 165,60 Euro , a mechaniczna najmniej bo „tylko” 148,35 Euro.

O co ten cały szum? Specyfika stali o podwyższonej, wysokiej lub bardzo wysokiej wytrzymałości HSS, AHSS

Mam nadzieję, że ta część tekstu zostanie przeczytana przez szefów obsługi technicznej importerów samochodów, dilerów, kierowników serwisów blacharsko lakierniczych, biegłych sądowych i rzeczoznawców bo jak się okazuje temat w Polsce nie jest znany.

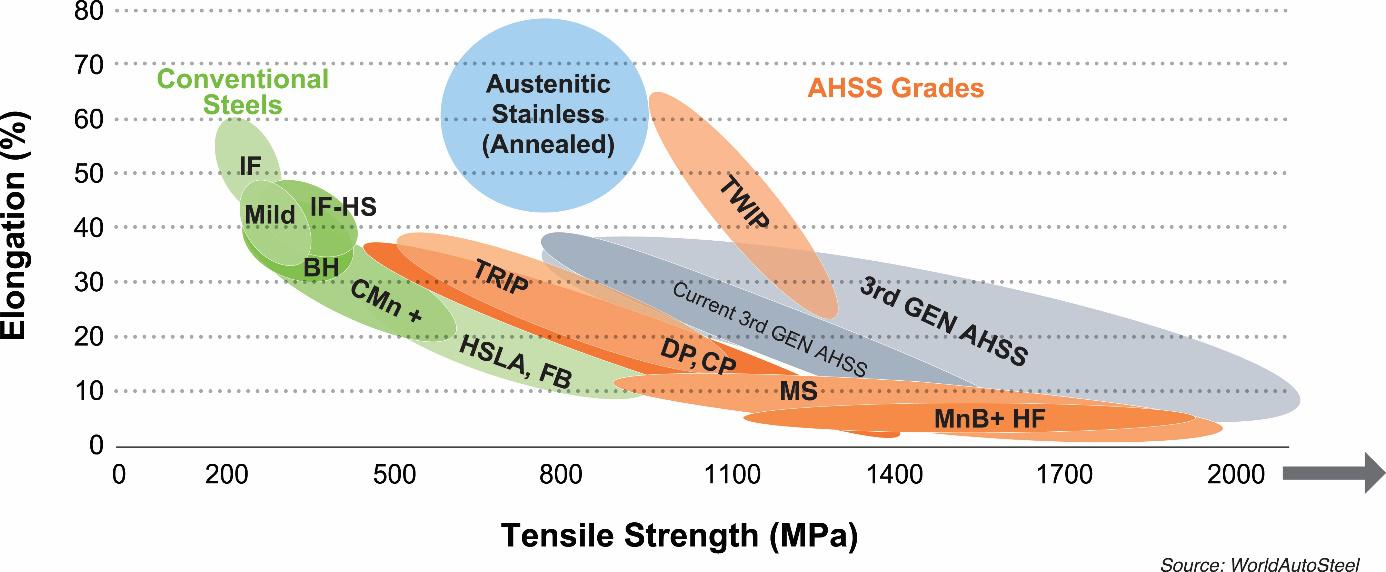

W 1994 roku powołane zostało konsorcjum 35 producentów stali, które otrzymało zadanie stworzenia nowej generacji stali z następującymi wyróżnikami: lżejsza, o wyższej odporności, dająca się formować, niedroga. Ma to dać możliwość tworzenia atrakcyjnych komercyjnie konstrukcji przy zachowaniu bezpieczeństwa i niższej masie. Rezultat tych prawie 30 letnich prac zebrano w załączonym poniżej rysunku 1. Dla wyjaśnienia posłużę się parametrem maksymalnej wytrzymałości na rozciąganie wyrażanym w MPa charakteryzującym zastosowanie danego gatunku stali w konstrukcji nadwozia samochodu.

Rysunek 1 Mapa 2022 dostępnych stali: wydłużenie względne % funkcji maksymalnej wytrzymałości na rozciąganie MPa.

Stale konwencjonalne do 300 MPa charakteryzują się wysoką plastycznością opisana na Rysunku 1 wysokim wydłużeniem względnym w zakresie 40-60%. Są z powodzeniem od lat 60-tych wykorzystywanie jako elementy np.: zewnętrznego poszycia pojazdów czy podłogi bagażnika.

W kolejnych dekadach od roku powstania konsorcjum powstawały nowe gatunki stali o wysokiej wytrzymałości na rozciąganie od 560 MPa do 1500 MPa. Ich kombinacje wykorzystywane są do tworzenia progów, podłużnic, słupków A, B, C. Stal 2000 MPa pojawi się w modelach roku 2023/4.

Tworzenie stali o bardzo wysokiej wytrzymałości stanowi wyzwanie technologiczne dla metalurgów. Elementy swoją ostateczną wytrzymałość i kształt uzyskują w procesie specjalnie dobranej obróbki cieplnej i formowania na gorąco. Ma to jednak swoje konsekwencje, o których musimy pamiętać w procesie naprawy.

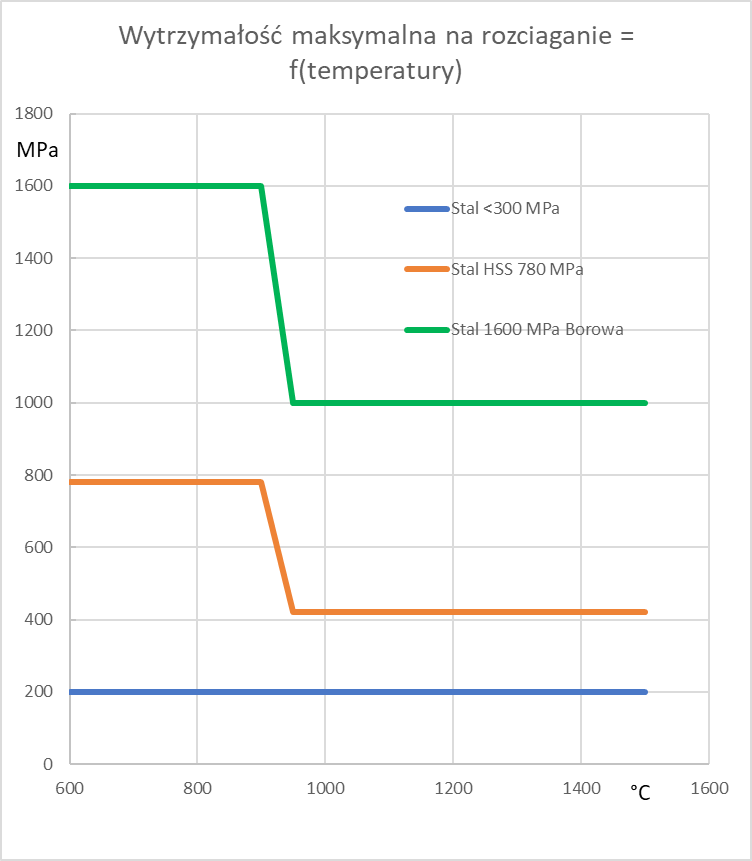

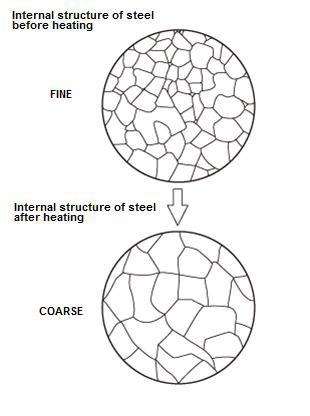

Na Rysunku 2 przedstawiono zmiany wytrzymałości maksymalnej dla trzech gatunków stali pod wpływem ciepła. Stal o wytrzymałości poniżej 300 MPa zwana często głęboko tłoczną, stosowana między innymi do produkcji poszyć nadwozia zachowuje, swoje własności wytrzymałościowe do bardzo wysokiej temperatury. Stale HSS (780MPa) i AHSS (1600 MPa) z których między innymi wykonywane są podłużnice czy częściowo słupki B, w przedziale temperatur 900 -950°C tracą prawie połowę swoich własności wytrzymałościowych. Zmienia się znacząco struktura ziarna co pokazano na Rysunku 3.

Rysunek 2. Zmiany maksymalnej wytrzymałości na rozciąganie dla trzech typów stali

Rysunek 3. Zmiana struktury ziarna stali HSS i AHSS pod wpływem temperatury

Z tego powodu w dokumentacji technicznej napraw elementów wykonanych ze stali HSS i AHSS wielu producentów zabrania się używania podgrzewania palnikiem podczas ciągnięcia. Kluczowym zaleceniem jest jednak zastosowanie wyłącznie takich metod łączenia jakie zapisane są w dokumentacji technicznej. Spawanie drutem stalowym MAG w osłonie aktywnej gazu CO2 lub jego mieszanki z Argonem odbywa się w temperaturze 1500°C. Część producentów samochodów miejsca łączeń dwóch gatunków stali o wysokiej i bardzo wysokiej wytrzymałości zaleca łączyć w warunkach warsztatowych za pomocą lutospawania MIG. W tej metodzie łączenia temperatura osiąga wartość 950 °C a łączenie w obojętnej osłonie Argonu odbywa się za pomocą drutu CuSi3. Inni producenci dopuszczają łączenie wysokotemperaturową metodą MAG określając ściśle warunki jak najmniej inwazyjnej aplikacji. Wiele marek zaleca łączenie za pomocą nitowania oraz klejenia co zasługuje na osobny artykuł.

Szczególnego komentarza wymaga szeroko zalecany przez producentów proces zgrzewania. Ta metoda daje szybki przetop, sprowadzony do minimum obszar zmian cieplnych stali HSS czy AHSS. Musimy mieć jednak miejsce aby dostać się z elektrodami z obu stron, co nie zawsze jest możliwe. Skuteczne zgrzewanie wymaga zastosowania podawanego przez producentów w dokumentacji technicznej nacisku i prądu zgrzewania. Mając na względzie fakt, że w kolejnych modelach pojawi się pokazana na Rysunku 1 stal AHSS 2000 MPa, a stal 1500MPa jest powszechnie stosowana to rekomendowane minimalne parametry dla nowej zgrzewarki powinny wynosić 14,5 kA i 550 daN. W zgrzewarkach spełniających te parametry często oprogramowanie blokuje wykonanie kolejnego zgrzewu jeżeli nie będzie możliwe uzyskanie właściwej jakości połączenia. Musimy czekać aż elektrody zostaną wychłodzone.

Jeżeli zgrzewacie twarde stale narzędziem, które na tabliczce znamionowej nie ma podanej siły nacisku, a prąd zgrzewania jest w okolicach 7kA to uruchamiacie tykające bomby, których szczątki widzimy w mediach i raportach policyjnych. Zgrzewarka 7kA nie połączy bezpiecznie stali HSS, AHSS nawet ze stalą głęboko tłoczną (<300 MPa).

W podsumowaniu tej pierwszej części:

stosujemy w naprawie czy wymianie elementów wykonanych ze stali o wysokiej wytrzymałości wyłącznie zalecane przez producenta w dokumentacji technicznej metody łączeń.

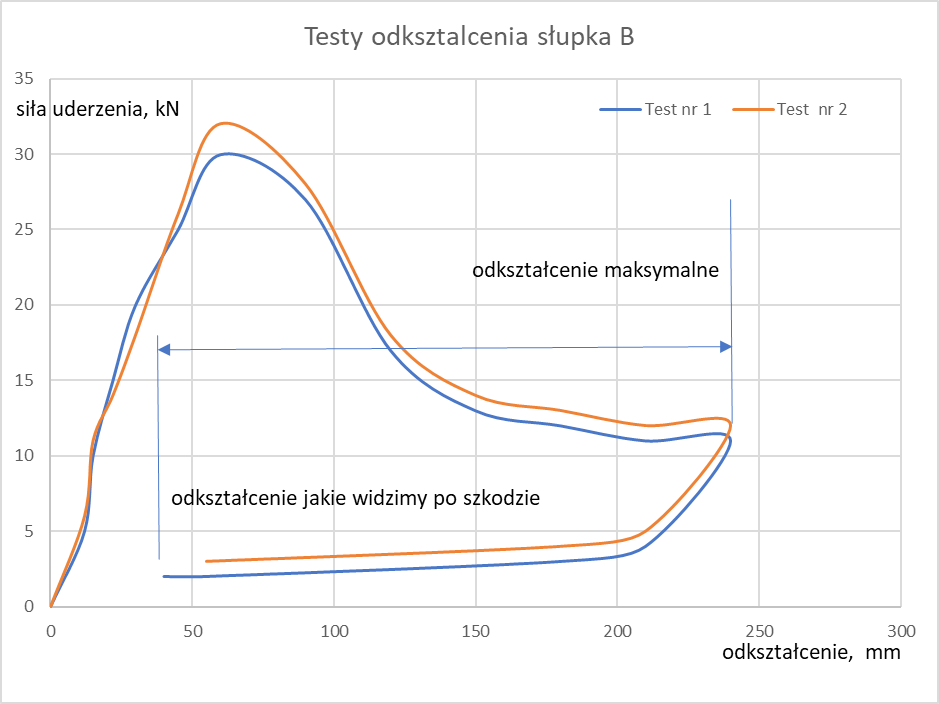

Druga część tego wywodu dotyczy wysokiej sprężystości stali HSS i AHSS. Pamiętam podczas jednej z wizyt w serwisie ktoś opowiadał, że przez noc ciągnął na ramie podłużnicę i rano po odłączeniu element wrócił do poszkodowego odkształcenia. Wyobraźmy sobie pojazd, w którego słupek B uderza skupiona masa na całej jego wysokości. Słupek B wykonywany jest z kombinacji różnych stali HSS i AHSS. Przy progu, którego wzmocnienie wykonane jest najczęściej ze stali 1500 MPa mamy węzeł ze stali 700-800 MPa i wyżej do dachu łączone laserowo (900-1000 MPa) z przedłużeniem do linii dachu od słupka A (1500 MPa). Na Rysunku 4 mamy przykłady laboratoryjnego testu symulującego taką szkodę na dwóch nowych słupkach. Proszę zwrócić uwagę na różnicę wielkości odkształcenia w trakcie uderzenia i śladu po nim w postaci kilku milimetrów.

Wynik takiego testu wyjaśnia dlaczego w dokumentacjach technicznych wielu producentów wymaga się dla ustalenia obszaru szkody dokonania wstępnego pomiaru wybranych wymiarów bazowych nadwozia, oczywiście najlepiej udokumentowanych wydrukiem. Dotyczy to również konieczności pomiaru w sytuacjach niewielkich szkód, w których podejrzewamy ryzyko przemieszczenia elementów nadwozia wykonanych ze stali o wysokiej wytrzymałości HSS i AHSS. Pomiar tych niewielkich przemieszczeń jest jedyną możliwością weryfikacji czy elementy nadwozia odpowiadające za bezpieczeństwo kierowcy i pasażerów nie zostały osłabione.

Ślad wykonania wstępnego pomiaru musi się znaleźć w wykonywanej kalkulacji, udokumentowany zdjęciami lub wydrukiem z pomiaru. Jeżeli śladu wykonania pomiaru wstępnego nie ma to biegły sądowy przy kolejnej szkodzie w tym obszarze z dramatycznym skutkiem może wam zarzucić nieprawidłowe wykonanie naprawy i przyczynienie się do spowodowania uszczerbku na zdrowiu. Powagę tego wymogu podjęło kilku importerów światowych marek obecnych na naszym rynku publikując odpowiednie biuletyny techniczne dla swoich sieci.

Rysunek 4. Odkształcenie maksymalne i końcowe widoczne po szkodzie

W konkluzji z tej części:

jeżeli w szkodzie zachodzi podejrzenie przemieszczenia się elementów takich jak:

- Podłużnice przednie + wzmocnienie nadkola

- Zespół strefy zgniotu (crash boxy) i belka wzmocnienia zderzaka przedniego

- Wzmocnienie słupka A i B

- Progi wewnętrzne

- Podłużnice tylne

- Zespół strefy zgniotu i belka wzmocnienia zderzaka tylnego

- Elementy nośne karoserii

to dla ustalenia obszaru szkody musimy wykonać udokumentowany zdjęciami lub wydrukiem pomiar sprawdzający. Jeżeli pomiar wykaże odchylenia to po procesie naprawy/ wymiany musimy wykonać drugi pomiar wymiarów bazowych nadwozia również udokumentowany. Oba pomiary muszą być wymienione w kalkulacji szkody jako dowód wykonania zalecenia producenta.

Jak to wdrożyć w warsztacie?

Kierownik, właściciel serwisu uczula doradców na dwa wymienione powyżej aspekty pracy ze stalami o podwyższonej i wysokiej wytrzymałości w zakresie: pomiaru i ścisłego stosowania się do zaleceń producenta dotyczącego metod łączeń. Dodatkowo proszę wyjaśnić blacharzom osłabiający wpływ na te stale wysokiej temperatury.

Jeżeli zachodzi ryzyko przemieszczenia elementów wykonanych ze stali HSS i AHSS, pomiaru sprawdzającego dokonuje się najczęściej przy użyciu podnośnika za pomocą porządnego przymiaru blacharskiego. Najlepiej z możliwością wydruku rezultatu tego pomiaru na karcie pomiarowej.

Alternatywą jest notatka na wydruku z wymiarami bazowymi nadwozia z dokumentacji technicznej producenta uzupełniona zdjęciami z pomiaru. Jest to jedna z kluczowych czynności w momencie, w którym doradca wraz z doświadczonym blacharzem spisują czynności do sporządzenia pierwszego kosztorysu szkody. Ślad wykonania pomiaru musi się znaleźć w kosztorysie. Pomiar z wybranej opcji ( ręczny, elektroniczny z wydrukiem) oraz demontaż jeżeli był konieczny.

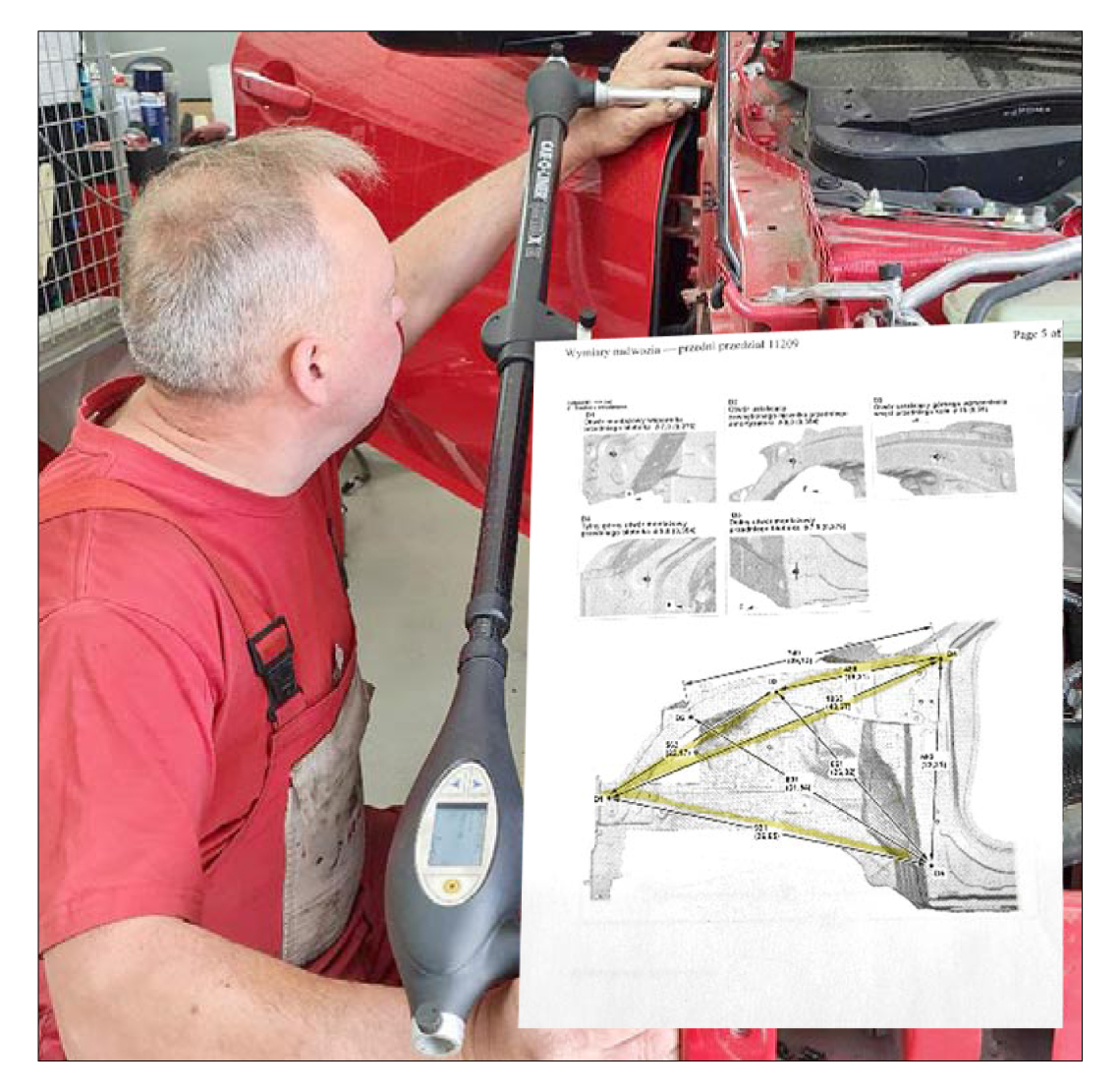

Na poniższym zdjęciu mamy przykład wzorcowego oznaczenia na rysunku wymiarów do kontroli z dokumentacji producenta pojazdu dołączonego do zlecenia naprawy dla technika naprawy nadwozi.

Rysunek 5 Przykład wykorzystania elektronicznego przymiaru do kontroli wymiarów bazowych z możliwością wydruku na karcie pomiarowej również w procesie naprawy.

Stale HSS i AHSS są ciągle rozwijane w kolejnych generacjach i już uwzględniane w konstrukcjach samochodów autonomicznych. Z tego powodu wiedza o pracy z tym materiałem, zalecanych metod łączenia jest kluczowa dla wykonania bezpiecznych napraw.

Pamiętam komentarz jednej pani na konferencji Chemia i Motoryzacja w roku 2022 kiedy opowiadałem o tym jak ważne jest w naprawie współczesnych nadwozi stosowanie się do wytycznych technologii producenta: „ Ja się na tym nie znam, ale teraz wiem, że muszę oddać moje auto do naprawy tylko do serwisu, który wykonuje bezpieczne naprawy. Od tego zależy życie i zdrowie moje i moich dzieci”.

Krzysztof Podhorodecki, audytor, biegły sądowy, ekspert z ponad 30 letnim doświadczeniem w dziedzinie blacharskich i lakierniczych napraw powypadkowych.

Zobacz również

Ferrari, Aston Martin i składak Wigry – Sławomir Gołąb swój biznes stworzył od zera i robi to co kocha

– Wolę mieć cel i go realizować niż marzyć – mówi Sławomir Gołąb, właściciel Serwisu Blacharsko – Lakierniczego AACOLOR w Myślenicach. Firma powstała w 2020 roku. Widok Astona Martina, Maserati, Maclarena czy Porsche czekających tu …

Opowieść o Dywizjonie 303 na bardzo dobrym motocyklu

Szymon Orzeszko, który od dwudziestu lat maluje aerografem po raz kolejny dzieli się z nami swoją wiedzą, tym razem opowiada jak malował motocykl, którego głównym tematem przewodnim była osoba generała Witolda Urbanowicza dowódcy dywizjonu 303 …

Efektywna naprawa pojazdów użytkowych cz.2

Systemy do napraw kabin Zwykle montowane są one do kratownicy podobnie jak w przypadku naprawy ram. Kabina mocowana jest na części nośnej z uchwytami pośrednimi, do których zainstalowane są uchwyty specjalizowane do montażu kabin …

Efektywna naprawa pojazdów użytkowych cz.1

Kluczowe dla opłacalności usług związanych z naprawami konstrukcji pojazdów użytkowych jest umiejętny dobór technologii, urządzeń oraz odpowiednie wdrożenie całego systemu w serwisie. O ile coraz częściej właściciele warsztatów i kadra zarządzająca doskonale rozumie konieczność …

Naprawa a technologia

Rozwój konstrukcji pojazdów jest widoczny zarówno w ewolucji systemów napędowych, układów elektronicznej kontroli trakcji oraz bezpieczeństwa jazdy ale i konstrukcji karoserii. Dla rynku napraw karoserii to właśnie zmiany w tym zakresie są najbardziej istotne …