Obróbka skrawaniem w blacharstwie – praktyczne podstawy, które musi znać każdy blacharz

Aktualizacja: luty 2026

Od redakcji: Obróbka skrawaniem w blacharstwie to jedna z najważniejszych technologii warsztatowych, wykorzystywana przy każdej naprawie karoserii – od szlifowania i wiercenia po precyzyjne usuwanie materiału wiórowego. W tym artykule wyjaśniamy, czym jest obróbka skrawaniem, jakie są jej podstawowe rodzaje oraz jak stosować ją efektywnie i bezpiecznie w praktyce warsztatowej, także dla osób bez formalnego wykształcenia technicznego.

Przy pomocy wiercenia uzyskuje się otwory w materiale obrabianym. Najczęściej otwory wykonywane są przy pomocy wierteł wykonanych ze stali narzędziowej. Wiertła zamocowane w wiertarce wykonują ruch obrotowy, proces wiercenia uzyskuje się poprzez dodanie ruch osiowego (tzw. posuwu) w kierunku przedmiotu obrabianego. Prędkość ruchu obrotowego oraz posuw dobierane są w zależności od:

- -rodzaju materiału,

- -twardości obrabianego materiału,

- -rodzaju wiertła.

Rys. Wiercenie – kierunki ruchu

F- posuw wiertła, O- obroty wiertła, D-średnica wierconego otworu, A- materiał skrawany, C- główna krawędź skrawająca (BR)

Obydwa parametry tworzą prędkość skrawania uzależnioną od rodzaju narzędzia. Często podawana jest przez producenta na opakowaniu narzędzia lub w informacjach technicznych. Natomiast posuw uzależniony jest od rodzaju materiału narzędzi i od ilości ostrzy jakie posiada narzędzie.

Rodzaje wierteł ze względu na zastosowanie:

A – do metalu z ostrzem stalowym, B – do drewna, kręte, C – do betonu, z ostrzem z węglików (tzw. „widiowe”), D – do drewna, piórkowe, E – uniwersalne do metalu lub betonu z ostrzem z węglików, F – do blach, G – uniwersalne (do metalu, drewna, tworzyw).

Rodzaje wierteł ze względu na budowę chwytu (mocowania):

1, 2 – chwyt walcowy (cylindryczny), 3 – chwyt SDS Plus 4, 5 – chwyt wtykowy ¼ cala (do wkrętarki), 6 – chwyt walcowy z trzema płaszczyznami, 7 – chwyt sześciokątny.

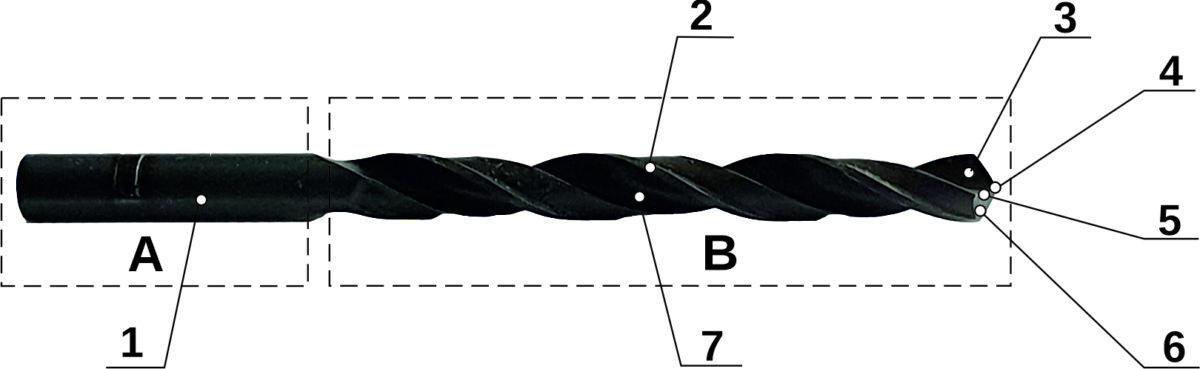

Fot. Rodzaje wierteł (By Ssawka, CC BY-SA 3.0)Wiertło zbudowane jest z części roboczej [B] i części mocowania [A], które zwykle połączone są szyjką. Robocza część wiertła zbudowana jest ze strefy skrawającej oraz prowadzącej. W strefie tej można wyróżnić dwie powierzchnie natarcia [3] oraz przyłożenia [6], a ich krawędź przecięcia powierzchni natarcia z powierzchnią przyłożenia jest zwana krawędzią skrawającą [5]. Osobnym elementem budowy wiertła są dwa rowki do odprowadzania wiórów [7]. Płaskie powierzchnie znajdujące się w obwodzie całego zarysu zewnętrznego części krętej wiertła to tzw. łysinki [2]. Wzdłuż nich są pomocnicze krawędzie skrawające [5]. W miejscu przecięcia głównej i pomocniczej krawędzi skrawającej jest naroże, natomiast linia przecięcia się obu powierzchni przyłożenia to ścin [4].

Fot. Budowa typowego wiertła do metalu z uchwytem walcowym: 1-uchwyt, 2-łysinka prowadząca, 3-powierzchnia natarcia, 4-ścin, 5-główna krawędź skrawająca, 6-powierzchnia przyłożenia, 7-rowek do odprowadzania wiórów; A-część mocowania, B-część robocza

(BR)

Geometria wiertła i ostrzenie

Kształt ostrza, a zwłaszcza kąt wierzchołkowy jest uzależniony od rodzaju materiału z jakiego jest ono wykonane oraz materiału jaki ma być obrabiany. Zasady ogólne doboru tego parametru są następujące:

Im twardszy materiał obrabiany, tym większy powinien być kąt wierzchołkowy

Rys. Kąt zmienia się w zależności od twardości wierconego materiału. Po lewej kąt do metalu, po prawej do gumy (BR)

W skrajnych różnicach twardości obrabianego materiału kąt zmienia sie nawet o 50°. Geometria wiertła charakteryzowana jest również poprzez wielkość kąta wierzchołkowego, dzięki czemu wiertła można sklasyfikować następująco:

- -do materiałów bardzo miękkich o kącie wierzchołkowym 90°,

- -ogólnego przeznaczenia o kącie wierzchołkowym 118°,

- -do materiałów twardych o kącie wierzchołkowym od 130°-140°.

Wiertła o kącie wierzchołkowym 90° stosowane są np. przy wierceniu otworów w gumie oraz innych miękkich tworzywach. Kąt 118° jest stosowany zwykle w przypadku wierteł wykonanych ze stali szybkotnącej do obróbki stali niskowęglowych, metali nieżelaznych czy też drewna. W przypadku obróbki stali stopowych i utwardzonych zaleca się stosowanie kąta 140°. Ten drugi przypadek występuje w obróbce współczesnej karoserii samochodowej.

Przegrzanie krawędzi skrawającej spowoduje bezpowrotną utratę własności mechanicznych wiertła. Należy pamiętać, aby nie przegrzać części skrawającej wiertła przy ostrzeniu. Należy przerywać ostrzenie, a końcówkę chłodzić w cieczy poprzez zanurzanie.

Fot. Ostrzenie wiertła. (BR)

Ostrzenie wierteł najlepiej jest wykonywać w specjalnych urządzeniach zwanych ostrzałkami. Szczególnie w przypadku wierteł o średnicy powyżej 8 mm ostrzenie „z ręki” na szlifierce jest bardzo trudne. Źle naostrzone wiertło zwykle nie pozwala na osiągnięcie optymalnych efektów, a szczególnie w przypadku twardych blach karoseryjnych czy też zgrzein.

Bogusław Raatz

raatz.pl

Bogusław Raatz – uznany ekspert w dziedzinie technologii napraw karoserii i blacharstwa samochodowego, konstruktor oraz właściciel firmy HERKULES Auto-Technika Warsztatowa z wieloletnim doświadczeniem w projektowaniu i produkcji urządzeń do napraw i pomiarów karoserii. Autor licznych publikacji branżowych i książek fachowych, współpracujący z magazynem Lakiernik oraz prowadzący szkolenia dla specjalistów z zakresu blacharstwa i lakiernictwa.

FAQ – Najczęściej zadawane pytania

1. Co to jest obróbka skrawaniem?

Obróbka skrawaniem to proces technologiczny polegający na usuwaniu części materiału z przedmiotu obrabianego w celu nadania mu pożądanego kształtu, wymiarów i jakości powierzchni.

2. Jakie rodzaje obróbki skrawaniem stosuje się w blacharstwie?

W blacharstwie najczęściej wykorzystuje się obróbkę wiórową (np. toczenie, wiercenie, frezowanie) oraz ścierną (szlifowanie, gładzenie, polerowanie).

3. Jakie narzędzia są najważniejsze przy obróbce skrawaniem?

Podstawowe narzędzia to frezy, wiertła, tarcze szlifierskie oraz narzędzia ścierne — dobierane odpowiednio do materiału i zadania technologicznego.

4. Czy obróbka skrawaniem jest konieczna w każdej naprawie karoserii?

Tak — w praktyce warsztatowej obróbka skrawaniem występuje przy wielu czynnościach, np. przy usuwaniu zgrzein, dopasowywaniu elementów czy przygotowaniu powierzchni do dalszych prac.

5. Co wpływa na skuteczność obróbki skrawaniem?

Na efektywność wpływają parametry procesu (prędkość skrawania, posuw, głębokość cięcia), narzędzia oraz doświadczenie operatora.

Uwaga redakcji:

Artykuł został uzupełniony o elementy redakcyjne (SEO, struktura nagłówków, sekcja FAQ) w celu poprawy czytelności oraz dostępności treści w wyszukiwarkach internetowych i narzędziach opartych na AI. Treść merytoryczna artykułu pozostaje autorstwa autora.

Sekcja FAQ została przygotowana przez redakcję Lakiernik.com.pl w celu ułatwienia czytelnikom zrozumienia zagadnienia.

Więcej porad dla lakierników i blacharzy znajdziesz na Lakiernik.com.pl oraz w naszej branżowej grupie na Facebooku, gdzie praktycy dzielą się realnymi doświadczeniami z warsztatu.

Zobacz również inne wątki z tej kategorii

Kategoryzacja serwisów blacharsko-lakierniczych ruszyła. Kto musi przejść szkolenia i audyt?

Kategoryzacja serwisów blacharsko-lakierniczych ruszyła. Kto musi przejść szkolenia i audyt?Kategoryzacja serwisów blacharsko-lakierniczych ruszyła. Kto musi przejść szkolenia i audyt?

Od redakcji: Kategoryzacja serwisów blacharsko-lakierniczych wystartowała zgodnie z planem, a pierwsze audyty przynoszą ciekawe wnioski. …

Błędy w warsztacie blacharskim: 10 problemów, które kosztują Cię klientów i pieniądze

Błędy w warsztacie blacharskim: 10 problemów, które kosztują Cię klientów i pieniądzeBłędy w warsztacie blacharskim: 10 problemów, które kosztują Cię klientów i pieniądze

Błędy w warsztacie blacharskim zdarzają się nawet tam, gdzie pracują doświadczeni fachowcy. Perfekcyjny warsztat nie …

Nowa wersja wieży naprawczej HIGHTOWER™

Nowa wersja wieży naprawczej HIGHTOWER™Nowa wersja wieży naprawczej HIGHTOWER™

HERKULES® Auto-Technika wprowadza do swojej oferty nową wieżę hydrauliczną HIGHTOWER™ – rozwiązanie zaprojektowane z myślą …