Testy powłok lakierowych w przemyśle motoryzacyjnym – jak producenci sprawdzają trwałość lakieru?

Aktualizacja: luty 2026

Od redakcji: Testy powłok lakierowych to jeden z kluczowych etapów kontroli jakości w przemyśle motoryzacyjnym. Zanim lakier trafi na seryjnie produkowane nadwozia, musi przejść dziesiątki badań sprawdzających jego odporność na warunki atmosferyczne, uszkodzenia mechaniczne, chemię oraz starzenie. Sprawdzamy, jakim testom poddawane są powłoki lakierowe i dlaczego mają one kluczowe znaczenie dla trwałości i estetyki samochodów.

Samochody są coraz bardzo skomplikowanymi maszynami nie tylko pod względem wszędobylskiej elektroniki, ale również coraz bardziej rozmaitych materiałów konstrukcyjnych, ale przede wszystkim warstw dekoracyjnych. Na samym początku wystarczyła farba i to w jednym kolorze zwykle czarnym.

Przemysł motoryzacyjny ciągle się rozwija a w związku z tym pojawiają się coraz to bardziej wyrafinowane normy bezpieczeństwa czy jakościowe. A wszystko zaczęło się na Florydzie, gdzie znajdowały się miejsca przeładunkowe i dystrybucyjne na całe Stany Zjednoczone nowych samochodów.

Na początku XX wieku często auta stały całymi miesiącami na parkingu w oczekiwaniu na załadunek na statki. Zauważono wtedy, że na części z nich w krótkim czasie pojawiały się zaczątki korozji. Badając te przypadki wykazano, że specyficzne warunki klimatyczne jakie panują w tym rejonie świata w znacznym stopniu przyśpieszają starzenie powłok lakierniczych. W taki sposób narodził się plan na rozpoczęcie testów powłok samochodów właśnie w tym rejonie.

Od tamtego czasu minęło trochę lat a normy jakościowe dotyczące odporności lakierów na warunki zewnętrzne znacznie się zaostrzyły. Rosnące oczekiwania konsumentów wpłynęły na opracowano wiele nowych testów pomagających ocenić wpływ czynników zewnętrznych oddziałowujących na lakier w perspektywie czasu. Najważniejsze czynniki powodujące degradację materiału to promieniowanie słoneczne, temperatura oraz wilgotność.

To na podstawie tych zmiennych przygotowano szereg testów mających za zadanie jak najlepiej odwzorowywać warunki panujące przez cały rok w różnych warunkach klimatycznych. Przeprowadzono wiele badań porównujących wynik testów przeprowadzony w warunkach naturalnych oraz w laboratoriach.

Z porównania jasno wynika, że o ile uzyskiwanie promieniowania UV o określonym widmie było podobne, tak inne parametry trzeba rozbić na kilka osobnych testów. Przemysł oczekuje przyspieszenia badań atmosferycznych, przy zachowaniu dużej poprawności danych. Pogodzenie szybkości testowania próbek przy zachowaniu wiarygodności warunków naturalnych jest już osiągalne.

Tutaj należy wspomnieć o budowie warstwy lakierniczej która składa się z kilku warstw, a każdej z nich przypisane jest konkretne zadanie. W zależności od przypisanej roli dzielimy je na warstwę: antykorozyjną, podkładu izolacyjnego oraz nawierzchniową dekoracyjną. Powłoki lakiernicze, aby były skuteczne powinny wykazywać dobrą przyczepność do wielu rodzajów podłoża.

W elementach malowanych wymagana jest zarówno przyczepność jak i spójność poszczególnych warstw. Mechanizm przylegania można przedstawić w skrócony sposób: cząstki lakieru swobodnie po nałożeniu na powierzchnie tworzą wiązania łączące z podkładem. Następnie tworzone są wiązania chemiczne na łączonych powierzchniach. W końcowym etapie lakier penetruje nierówności na podłożu, a następnie jest mechanicznie blokowany po wyschnięciu.

Dlatego ważne jest zastosowanie farby podkładowej która zapewnia przyczepność dla farby powierzchniowej. Wracają do trwałości lakieru należy opisać jeden z najważniejszych parametrów za to odpowiedzialnych a mianowicie przyczepność. Dobra przyczepność do podłoża spowodowana jest przez występowanie Adhezji (łac. adhaesio – przyleganie). Jest to stan, w którym dwie powierzchnie łączą się razem.

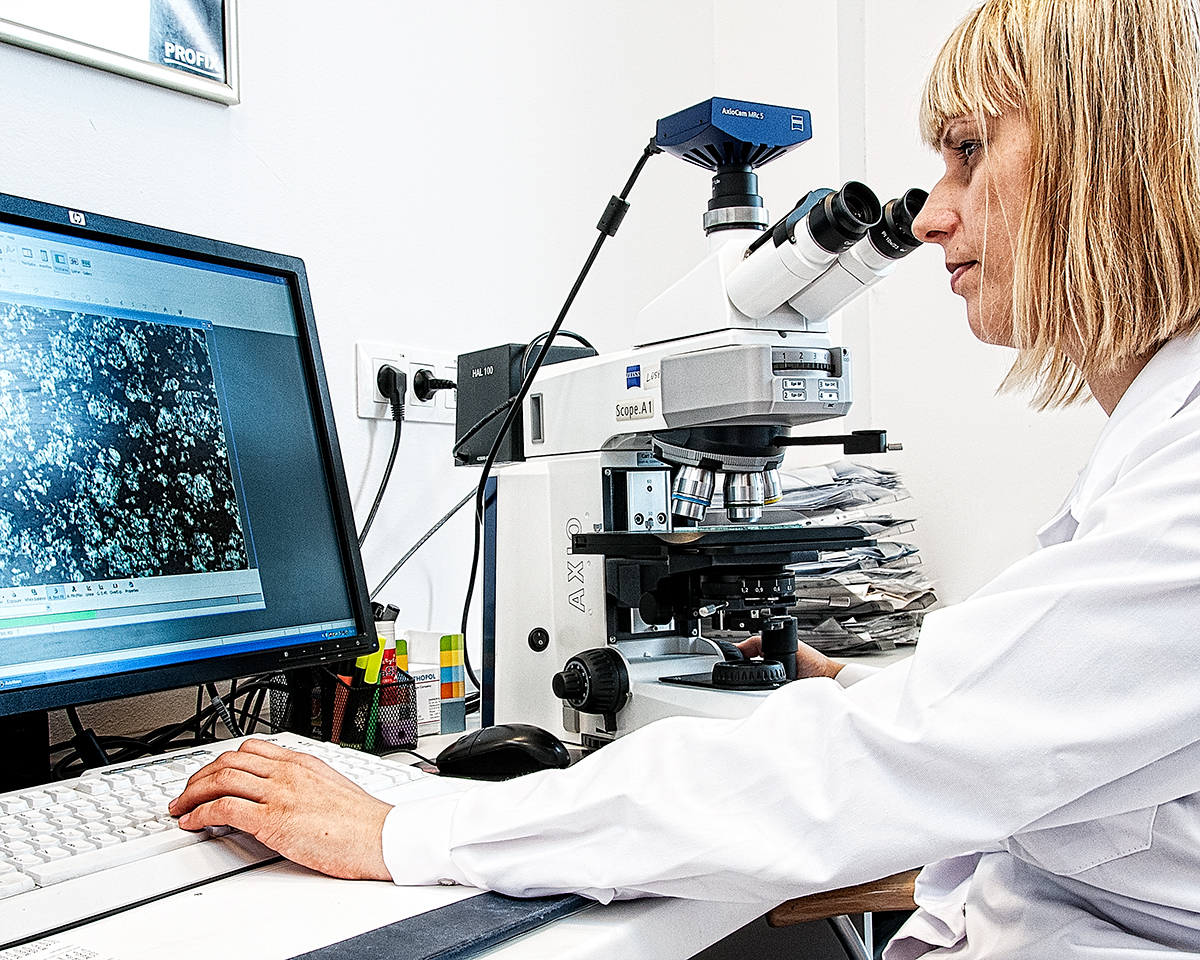

Jak by spojrzeć pod mikroskopem przy dużym powiększeniu dostrzeżemy, że lakier składa się z cząstek najczęściej w postaci pigmentów oraz substancji dodatkowych.

Wiek XIX i XX to powszechne zastosowania ołowiu do produkcji farb z przeznaczeniem jako warstwa ochronna oraz dekoracyjna w rozwijającym się prężnie przemyśle z nową gałęzią: motoryzacją. Związki ołowiu wykorzystywane są do produkcji pigmentów, z których powstają lakiery samochodowe.

Okazuje się bowiem, że pigmenty (w szczególności żółte) wytworzone z ołowiu cechują się dużą siłą krycia i co ważne są tanie w wytworzeniu. Obecnie producenci samochodów zaprzestali używania pigmentów ołowiowych na liniach produkcyjnych. Obecnie stosowane produkty mają inny skład, ale nie ustępują właściwościom poprzednikom, jeśli chodzi o parametr krycia, a są bezpieczne w użyciu.

Na przestrzeni lat zmieniły się parametry dotyczące grubości powłoki lakierniczej głownie przez oszczędności materiału jak i czasu produkcji. Grubość lakieru jaką możemy spotkać na samochodzie wacha się w granicach od 90 µm do 140 µm ale może być różna na poszczególnych elementach.

Jak widać warstwa ochronna ma bardzo mała grubość, dlatego tak ważne jest, aby przeprowadzać poprawnie wszystkie testy. Wypracowaniem norm testów zajmują się międzynarodowe komitety normalizacyjne takie jak ISO, ASTM. Zatwierdzone standaryzowane testy są tworzone na podstawie wiedzy i technologii jaką posiadamy w obecnym czasie.

Na przestrzeni lat normy uległy zmianie wraz z rozwojem techniki. Teraz możemy dobierać szczegółowo poszczególne parametry dzięki czemu jest możliwe wierne odzwierciedlenie naturalnych warunków atmosferycznych.

Na początku wspomniałem o teście podstawowym który można zaliczyć do testów klimatycznych naturalnych. Tutaj surowe warunki atmosferyczne są egzaminatorami danej powłoki. Metody ekspozycji są scharakteryzowane normą motoryzacyjną ASTM G50, która określa badania korozyjne w naturalnych warunkach atmosferycznych.

Głównymi siłami atmosferycznymi mogącymi spowodować degradację materiału są: słońce, wysoka temperatura oraz wilgoć. Najważniejszym regionem, w którym przeprowadza się naturalne testy klimatyczne subtropikalne jest południowa Floryda. To miejsce cechuje się bardzo wyraźnym, surowym klimatem oraz bliskością oceanu, co w najlepszy sposób pozwala ocenić wytrzymałość testowanego materiału. Wysoka temperatura i duża średnia wilgotność w ciągu roku to wymagające warunki dla każdej powierzchni lakierowanej.

W połowie poprzedniego wieku powszechne stały się testy klimatyczne w warunkach sztucznych. Dzięki specjalnym urządzeniom możliwe jest testowanie wpływu klimatu i światła na zachowanie powłok. Do takich testów należy test Kesternicha opisany w normach ASTM G87, ISO 3231.

Tutaj przy zmianie temperatury, wilgotności oraz symulacji kwaśnego deszczu jest możliwe określenie trwałości danej powłoki. Deszcz, który okresowo zmywa brud i zanieczyszczenia z powierzchni lakieru, jest zarazem czynnikiem, który po dłuższym czasie przyśpiesza korozję.

Krople deszczu padające na odsłonięte i nagrzane w promieniach słońca powierzchnie szybko schładzają element, a nagłe zmiany temperatury powodują niebezpieczne w skutkach naprężenia materiałów. W takim teście możemy zaplanować poszczególne parametry w zakresie temperatur od -70oC do 185oC oraz wilgotności od 10% do 98%.

Podobna grupa testów, ale bez warunków oświetleniowych to cykliczne testy mgły solnej. Tutaj materiały poddawane są agresywnemu środowisku jakim jest ciągła ekspozycja na mgłę solną lub kwaśną. Zwykle temperatura jest ustawiana na 35 stopni Celsjusza ale temperatura jest zależna od stosowanej normy. Dzięki zastosowaniu cykli temperaturowych i mgły można dość wiernie i szybko określić jakość zastosowanej powłoki. Stosując takie badanie należy orientować się w sporej ilości norm, aby dobrać je pod rodzaj powierzchni. Dobrze wiemy, że samochód nie jest tylko zabezpieczony przez powłoki lakiernicze, ale również innymi powłokami jak np. galwanicznymi. Tutaj należy wymienić jakie normy dotyczą tego rodzaju testu ASTM B117 (ISO 9227), ASTM G85 (ISO 9227), ASTM B368 (ISO 9227 CASS), VDA 621-415, SAE J2334, DIN 50017, IEC 60068.

Nie należy zapominać również o ekspozycjach na rozmaite warunki promieniowania tutaj nie można się ograniczyć do jednego testu. Promieniowanie słoneczne docierające do ziemi można podzielić na trzy główne grupy: UV, promieniowanie widzialne oraz promieniowanie podczerwone. Projektując lakier należy zapewnić odporność na każdy ze składowych promieniowania słonecznego.

Długotrwałe narażenie na promieniowanie słoneczne może wpływać na jakość powłoki, a w tym także na kolor lakieru. Temperatura, tak samo wysoka jak i niska, ma wpływ na naprężenia materiału, a w konsekwencji zmieniając kształt może powodować pęknięcia powłoki. Dlatego jedne z najważniejszych norm dotyczycących takich warunków to ASTM D3451, ASTM 6695, ASTM D7869, ISO 16474-2, ISO 11341, ISO 4892-1, ISO 4892-2.

Nakładane warstwy na powierzchnie należy też testować pod względem przyczepności. Do określenia, jak dobrze powłoka przylega do podłoża można zastosować jedną z kilku metod.

Pierwsza z metod opisuje norma ASTM D6677 która polega na cięciu powłoki za pomocą noża, dzięki któremu wykonuje się dwa przecinające nacięcia tworzące „X”. Tutaj bardzo ważna jest umiejętność określenia przyczepności przez badającego, ponieważ może być to subiektywne. Doświadczenie testującego jest bardzo ważne, ponieważ powłoka o wysokim stopniu adhezji może wydawać się gorsza niż warstwa bardziej krucha.

Kolejny test jest modyfikacją poprzedniego i jest wykorzystywana do oceny przyczepności jednej lub wielu warstw nałożonych na daną powierzchnie. Procedura polega na wycięciu prostopadłych linii aż do podłoża, a następnie nałożeniu samoprzylepnej taśmy na nacięcia i szybkim zerwaniu. Stosowane tutaj noże są odpowiednio ustandaryzowane i posiadają kilka ostrzy wszystko po to, aby nacięcia były odpowiednio rozmieszczone. Powierzchnia po zerwaniu taśmy jest oceniana przez testera natychmiast, ponieważ wynik może być pozytywny lub negatywny lub zgodnie z normą ASTM D3359 nadaje odpowiednią wartość w skali 0-5.

Kolejne normy, które dotyczą testów przyczepności to ASTM D4541 i ISO 4624. Ta grupa obejmuje testy odrywania, które oceniają przyczepność jednej lub wielu powłok na gładkiej powierzchni. Jednym warunkiem stosowania tej metody jest płaska powierzchnia badanej próbki, do której przykłada się specjalne urządzenie które pod kątem prostym wywiera rosnące obciążenie co tworzy naprężenia rozciągające. Powstające spękania na danym etapie przykładania siły świadczą o trwałości danej powierzchni.

Co najważniejsze w wszystkich testach adhezyjnych najważniejsze jest, aby zaobserwować, czy uszkodzenie było adhezyjne (uszkodzenie na granicy powłoka – podłoże) czy kohezyjne (uszkodzenie na granicy powłoka – powłoka)

Ostatni typ testów wykorzystywanych w motoryzacji jaki bym chciał poruszyć są to badania grubości powłoki. Oczywiście wszyscy wiemy o badaniu grubości za pomocą miernika grubości, ale tutaj poruszę temat badania grubości powłoki który umożliwia wytyczenie grubości poszczególnych warstw.

Opisuje to normy ASTM B764 i DIN EN 16866 które opisują test STEP. Wykorzystywanie tych testów jest rozpowszechnione w przemyśle motoryzacyjnym i lotniczym, gdzie występują elementy galwanizowane. Pomiar STEP to jednoczesny pomiar grubości i różnicy potencjałów na elemencie. Tutaj grubość powłoki jest mierzona metodą kulometryczną, czyli za pomocą kuloskopu.

Pomiar polega na rozpuszczeniu powłoki na określonym podłożu przy użyciu elektrolitu, przez który przepływa prąd o kontrolowanym natężeniu. Poszczególne warstwy można określić na podstawie różnicy potencjałów które są charakterystyczne dla każdej powłoki.

Podsumowując powłoki wykorzystywane w motoryzacji są różne, dlatego potrzebujemy rozmaitych ustandaryzowanych norm. Rosnące wymagania konsumentów co do trwałości i wyglądu powierzchni karoserii, która ma służyć przez minimum 10 lat i być odporna na warunki atmosferyczne w wielu strefach klimatycznych wprowadziły testy w warunkach sztucznych do powszechnego stosowania.

Doskonale wiemy, że to proces lakierowania i lakier są jedną z najdroższych części w procesie produkcji, dlatego tak ważne, aby była ona odpowiedniej jakości. Niestety tylko test wykonywany w różnych naturalnych warunkach klimatycznych są jedynie miarodajne, ale testy cykliczne równie dobrze sobie z tym dają radę.

Przewagą testów wykonywanych w laboratorium jest znacznie skrócenie czasu badania a co za tym idzie są one idealne dla ogromnego przemysłu motoryzacyjnego. Ale mówimy tutaj nie o jednym teście a o wielu które trzeba stosować a potem prawidłowo zinterpretować wyniki. Każdy przyspieszony wynik testu powinien ostatecznie zostać zweryfikowany w czasie rzeczywistym w naturalnych testach klimatycznych w jednym lub kilku klimatach.

Krzysztof Trawczyński

Pracownik firmy Multichem Sp. z.o.o. producenta marki Profix

Sekcja FAQ – najczęściej zadawane pytania

Jakie testy powłok lakierowych stosuje się w przemyśle motoryzacyjnym?

W przemyśle motoryzacyjnym testy powłok lakierowych obejmują m.in. badania odporności na UV, korozję, chemikalia, zarysowania, uderzenia kamieni oraz zmienne temperatury. Ich celem jest symulacja wieloletniej eksploatacji pojazdu w krótkim czasie.

Dlaczego testy powłok lakierowych są tak ważne?

Testy powłok lakierowych pozwalają producentom wyeliminować wady już na etapie projektowania lakieru. Dzięki temu samochody zachowują estetykę, ochronę antykorozyjną i wartość rynkową przez wiele lat.

Czy testy powłok lakierowych są takie same dla wszystkich producentów?

Nie. Każdy producent samochodów posiada własne normy i procedury, często bardziej rygorystyczne niż ogólne standardy branżowe. Testy powłok lakierowych są dostosowane do warunków rynków, na których sprzedawane są pojazdy.

Jak testy powłok lakierowych wpływają na pracę lakierników?

Wyniki testów powłok lakierowych mają bezpośredni wpływ na technologie naprawcze, dobór materiałów lakierniczych oraz procedury stosowane w warsztatach blacharsko-lakierniczych.

Sekcja FAQ została przygotowana przez redakcję Lakiernik.com.pl w celu ułatwienia czytelnikom zrozumienia zagadnienia.

Więcej porad dla lakierników i blacharzy znajdziesz na Lakiernik.com.pl oraz w naszej branżowej grupie na Facebooku, gdzie praktycy dzielą się realnymi doświadczeniami z warsztatu.

Zobacz również inne wątki z tej kategorii

Samochodowy Kolor Roku 2026 Axalta – Solar Boost, który zmienia trendy w motoryzacji

Samochodowy Kolor Roku 2026 Axalta – Solar Boost, który zmienia trendy w motoryzacjiSamochodowy Kolor Roku 2026 Axalta – Solar Boost, który zmienia trendy w motoryzacji

Odważny i olśniewający pomarańczowy odcień budzi optymizm i energię, odpowiadając jednocześnie na rosnące zainteresowanie konsumentów …

AkzoNobel świętuje „Rhythm of Blues™” – Kolor Roku 2026

AkzoNobel świętuje „Rhythm of Blues™” – Kolor Roku 2026AkzoNobel świętuje „Rhythm of Blues™” – Kolor Roku 2026

Listopad 2025 – AkzoNobel nadaje ton przyszłości mobilności dzięki Rhythm of Blues™ – Kolorowi Roku …

Nowoczesne materiały ścierne a realne wyzwania lakierników. Jak technologia Hi-Tech pomaga zachować kontrolę nad procesem

Nowoczesne materiały ścierne a realne wyzwania lakierników. Jak technologia Hi-Tech pomaga zachować kontrolę nad procesemNowoczesne materiały ścierne a realne wyzwania lakierników. Jak technologia Hi-Tech pomaga zachować kontrolę nad procesem

Aktualizacja: styczeń 2026 Nowoczesne lakiery samochodowe stały się tak cienkie i wrażliwe, że najmniejsza pomyłka …