Naprawa aluminiowych elementów karoserii samochodowej – praktyczny poradnik dla blacharzy

Aktualizacja: styczeń 2026

Od redakcji: Naprawa aluminiowych elementów karoserii samochodowej to coraz częstsze wyzwanie w nowoczesnym blacharstwie pojazdowym. Aluminium, dzięki swojej lekkości i odporności na korozję, pojawia się w coraz większej liczbie aut, ale jednocześnie wymaga specyficznych technik naprawczych i narzędzi. W tym poradniku krok po kroku omówimy zasady, narzędzia i najważniejsze zasady pracy, które pozwolą wykonać naprawę aluminiowych elementów karoserii samochodowej prawidłowo i bezpiecznie.

Jedną z nieuniknionych konsekwencji użytkowania samochodów jest ryzyko kolizji i co za tym idzie potrzeba naprawy powstałych w ich skutku uszkodzeń karoserii. Właściwa ocena i dobór odpowiedniej technologii naprawy jest obowiązkiem każdego serwisu blacharstwa pojazdowego lecz brak ogólnodostępnych procedur naprawczych nie pozwala na przyjęcie jednolitych metodyk. Dodatkowym utrudnieniem jest również stały rozwój technologii wytwarzania karoserii samochodowych, które starają się sprostać najważniejszemu wyzwaniu, jakim jest redukcja masy, przy jednoczesnym zwiększeniu sztywności konstrukcji i poprawie bezpieczeństwa biernego. Z punktu widzenia projektantów idealnym rozwiązaniem wydaje się wprowadzenie do nowoczesnych karoserii elementów wykonanych ze stopów aluminium.

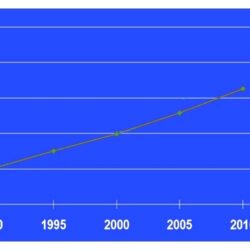

Materiał ten łączy bowiem obie pożądane cechy lecz ogromy koszt jego zastosowania ograniczył jego rozpowszechnianie jedynie do najdroższych konstrukcji lub pojedynczych elementów jak np. maski, błotniki. Pomimo kosztów można jednak stwierdzić stałą tendencję wzrostową udziału aluminium, w ogólnej puli materiałów użytych przy wytwarzaniu karoserii nowych aut (fot. 1). Nieuniknione jest więc zapoznanie się z technikami napraw blacharskich takich pojazdów oraz przygotowanie zaplecza narzędziowego pod te naprawy.

Najważniejsze cechy, dla których aluminium jest tak cenne w przemyśle motoryzacyjnym:

- karoseria wykonana całkowicie z aluminium ma o ok. 50% mniejszą masę od jej odpowiednika wykonanego ze stali,

- aluminium jest odporne na korozję atmosferyczną,

- stopy aluminium użyte przy produkcji samochodów nie są toksyczne,

- aluminium jest dobrym przewodnikiem prądu oraz ciepła,

- aluminium jest łatwo dostępne i wymaga wyłącznie szeroko stosowanych procesów obróbki.

Sposoby naprawy elementów aluminiowych są podobne do tych wykonanych ze stali lecz należy pamiętać o kilku podstawowych zasadach. Po pierwsze detale wykonane z aluminium nie można narażać na bezpośredni kontakt z narzędziami wykorzystywanymi przy naprawie komponentów stalowych. Należy również unikać ekspozycji takich części na brud, wilgoć oraz inne zanieczyszczenia, które mogą wpływać na kolejne procesy naprawcze jak na przykład spawanie.

Generalnie narzędzia stosowane przy naprawie aluminium są takie same jak te używane przy naprawie elementów stalowych. Nie należy jednak narażać ich na „skażenie” cząsteczkami stali, które mogą zostać przeniesione w głąb stopu aluminium i następnie korodować. Zaleca się stworzenie oddzielnego stanowiska do naprawy aluminium oraz przechowywanie narzędzi w oddzielnych miejscach, by nie mieszać ich z tymi używanymi do naprawy karoserii stalowych. Preferowane są narzędzia wykonane z tworzywa sztucznego oraz drewna. Młotki oraz łyżki blacharskie powinny mieć zaokrąglone końce i płaskie powierzchnie. Do cięcia elementów wykonanych z aluminium zaleca się dedykowane do tego celu noże do pił pneumatycznych oraz tarcze do cięcia. Przy oczyszczaniu elementów należy stosować szczotki wykonane ze stali nierdzewnej. Idealnymi urządzeniami do cięcia są przecinarki plazmowe, które pozwalają na osiągnięcie bardzo dokładnej linii cięcia i nie niosą ze sobą ryzyka zanieczyszczenia elementu, czy jego skurczu termicznego.

W przeciwieństwie do stali aluminium nie posiada pamięci kształtu i nie dąży do odzyskania swej pierwotnej formy. Mówiąc o aluminium bowiem mamy na myśli stopy aluminium, czyli glinu z innymi metalami, uznawanymi za zanieczyszczenia. Do najczęstszych zanieczyszczeń aluminium należą: krzem (Si), żelazo (Fe), magnez (Mg), miedź (Cu) oraz cynk (Zn), obniżające plastyczność, natomiast zwiększające twardość i wytrzymałość. Właściwe zdiagnozowanie składu chemicznego naprawianego elementu jest kluczem do powodzenia naprawy.

Naprawa panelowa wgniecenia

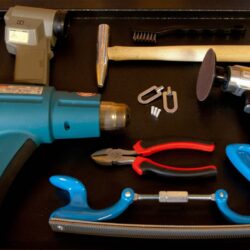

W niniejszym opracowaniu przedstawiona zostanie procedura naprawy panelowej wgniecenia w miejscu, w którym możliwa jest tylko ingerencja od zewnątrz elementu. Krok pierwszy to ocena uszkodzenia oraz opracowanie planu naprawy. Po ustaleniu odpowiedniej metody należy przygotować wszystkie potrzebne narzędzia (fot. 2, fot. 3). Krok drugi to odpowiednie podgrzanie elementu w celu redukcji powstałego stresu i poprawy jego plastyczności (fot. 4). Naprawy panelowe karoserii aluminiowych powinny być zawsze wykonywane na częściach podgrzanych do temperatury 200-300°C (fot. 5). Należy uważać aby nie przekroczyć temperatury 660°C, ponieważ w tej temperaturze aluminium topnieje.

Krok trzeci to kontrola temperatury. Można ją prowadzić dzięki specjalnym markerom lub termometrom bezdotykowym – pirometrom. Moim zdaniem lepiej w tej kwestii sprawują się mierniki bezdotykowe oparte na laserze i pozwalające na stałą kontrolę temperatury. Stały monitoring ciepła jest bardzo ważny gdyż aluminium jest bardzo dobrym przewodnikiem ciepła i nagrzewa się szybciej niż stal. Im bliżej granicy plastyczności rozgrzejemy element, tym łatwiej będzie nam potem usunąć wgniecenie. Należy jednak pamiętać o poprawie po wykonanej naprawie połączeń klejonych w pobliżu obszaru grzania oraz miejsc, w których zastosowano masy antykorozyjne. Bardzo wysoka temperatura może negatywnie odbić się na jakości tego typu połączeń i zabezpieczeń.

Krok czwarty to pozostawienie elementu do ostygnięcia. Można schłodzić panel stosując sprężone powietrze lub wilgotną szmatkę. Po schłodzeniu elementu widoczne jest zmniejszenie uszkodzenia powstałe w wyniku skurczu termicznego. Krok piąty to usunięcie powłoki lakierniczej w miejscu naprawy papierem ściernym (fot. 6) o gradacji 80, założonym na szlifierkę rotacyjną z opcją odsysania pyłów. Krok szósty to dokładne oczyszczenie miejsca naprawy z wszelkich zanieczyszczeń (fot. 7). Nie należy używać do tego celu wody gdyż tworzy ona silne środowisko ułatwiające późniejsze tworzenie się ognisk korozji już po naprawie, pod warstwą nowego lakieru. Krok siódmy polega na przygotowania spotera do napraw aluminium. W tym przypadku jest to francuski ALUSPOT FV wyposażony w dwa uchwyty masujące, zapewniające właściwy przepływ prądu przez element (fot. 8). Ideałem byłoby zdobycie danych fabrycznych lub identycznego elementu w celu doświadczalnego dostosowania woltażu oraz rodzaju spawanych bolców. Na wyposażeniu spotera firmy GYS znajdują się dwa typy bolców, wykonane z najpopularniejszych stopów aluminium stosowanych przy produkcji karoserii:

- ALSi12 – glin z dodatkiem krzemu,

- AlMg3 – glin z dodatkiem magnezu.

W tym przypadku doświadczalnie zostało ustalone, że próbny element został wykonany ze stopu aluminium z magnezem (AlMg3, fot. 11). Podczas przyspawywania trzpieni wytwarzany jest bardzo silny łuk elektryczny i należy zabezpieczyć oczy przed uszkodzeniem wzroku, za pomocą masek spawalniczych z bardzo wysokim czasem reakcji. Należy pamiętać, że jest to proces spawania elektrycznego, więc należy zastosować urządzenia zabezpieczające elektronikę zainstalowaną w samochodzie tzw. przepięciówkę.

Bardzo dobrym urządzeniem jest EZ-DENT PETECTOR. Zaleca się zapisywanie parametrów użytych do spawania bolców dla danych elementów w celu łatwiejszych ich identyfikacji w przyszłości (fot. 9). Ilość użytych bolców uzależniona jest od kształtu i wielkości uszkodzenia (fot. 12). Parametry te determinują również dobór narzędzia zastosowanego do wyciągania wgniecenia.

W przypadku bolców z nakręcanymi uchwytami do ciągnięcia możemy zastosować następujące wyciągarki:

- Easy Puller wyposażony w adapter do napraw aluminium,

- Lever Puller – dźwignia jednostronna,

- Strong Puller – rozbudowana wyciągarka, również do likwidacji wgnieceń liniowych.

Krok dziewiąty polega na podgrzaniu elementu w celu zwiększenia jego plastyczności oraz zmniejszenia ryzyka pęknięcia. Przy użyciu opalarki lub palnika gazowego podgrzewamy miejsce naprawy do ok. 300°C stale kontrolując temperaturę w celu zapobieżenia przegrzania (fot.10). Należy jednak pamiętać o właściwym skalibrowaniu pirometru do pomiarów aluminium. Po osiągnięciu zadanej temperatury staramy się jak najszybciej wyciągnąć wgniecenie, za pomocą wyciągarki ponieważ aluminium bardzo szybko oddaje ciepło do otoczenia (fot. 13).

Krok dziesiąty to ostrożne usunięcie po ostygnięciu przyspawanych bolców szczypcami płaskimi (fot. 14) i przeszlifowanie pozostałości grubym papierem ściernym o gradacji 80. Jeżeli zachodzi potrzeba można sprawdzić płaszczyznę naprawy przy użyciu tarnika (pilnika) blacharskiego (fot. 15). Do ostatecznego wyrównania można użyć specjalnych mas szpachlowych z dodatkiem aluminium i zwiększonym przyleganiem do tego typu powierzchni np. INTER TROTON POLIESTER ALUMINIUM (fot.16). Dalsza naprawa to już działania lakiernicze, mające na celu zabezpieczenie miejsca naprawy i odnowienie powłoki lakierniczej.

W kolejnych odsłonach omówione zostaną inne technologie naprawy karoserii wykonanych ze stopów aluminium. Będą to między innymi: spawanie MIG oraz TIG, nitowanie, klejenie oraz naprawy PDR, czyli bez usuwania powłoki lakierniczej. Fot. 1. Średni udział stopów aluminium (kg) w konstrukcjach karoserii samochodowych.

Bogusław Raatz

Bogusław Raatz – uznany ekspert w dziedzinie technologii napraw karoserii i blacharstwa samochodowego, konstruktor oraz właściciel firmy HERKULES Auto-Technika Warsztatowa z wieloletnim doświadczeniem w projektowaniu i produkcji urządzeń do napraw i pomiarów karoserii. Autor licznych publikacji branżowych i książek fachowych, współpracujący z magazynem Lakiernik oraz prowadzący szkolenia dla specjalistów z zakresu blacharstwa i lakiernictwa.

Sekcja FAQ – najczęstsze pytania i odpowiedzi

Sekcja FAQ została przygotowana przez redakcję Lakiernik.com.pl w celu ułatwienia czytelnikom zrozumienia zagadnienia.

1. Co to jest naprawa aluminiowych elementów karoserii samochodowej?

To specjalistyczny proces przywracania oryginalnego kształtu i funkcji uszkodzonych części karoserii wykonanych ze stopów aluminium. Różni się od tradycyjnych napraw blacharskich ze stali pod względem techniki, narzędzi i ryzyka korozji kontaktowej.

2. Dlaczego naprawa aluminium jest trudniejsza niż stali?

Aluminium nie posiada tzw. „pamięci metalu” – nie powraca łatwo do pierwotnego kształtu pod naciskiem. Ponadto wymaga oddzielnych narzędzi i stanowiska, ponieważ zanieczyszczenia stalowe mogą powodować korozję kontaktową.

3. Jakie narzędzia są potrzebne do naprawy aluminiowych elementów?

Do naprawy powinno się stosować oddzielny zestaw narzędzi, np. narzędzia z tworzywa sztucznego i drewna, specjalne tarcze do cięcia aluminium czy spawarki i spotery przeznaczone do stopów aluminium.

4. Czy można naprawiać aluminium zwykłymi narzędziami blacharskimi?

Nie. Użycie narzędzi stalowych przeznaczonych do stali może przenieść mikrocząstki żelaza do aluminium, co prowadzi do powstawania korozji i osłabienia naprawy.

5. Jak zminimalizować ryzyko korozji kontaktowej?

Kluczem jest oddzielne stanowisko do napraw aluminium, oddzielne narzędzia oraz dokładne oczyszczenie powierzchni z zanieczyszczeń przed dalszymi etapami naprawy.

6. Czy naprawa aluminiowej karoserii jest opłacalna?

Tak – jeżeli wykonana prawidłowo przez przeszkolony warsztat z odpowiednimi narzędziami i procedurami. Niewłaściwa naprawa może jednak skutkować powikłaniami i koniecznością ponownej ingerencji.

Zobacz również inne wątki z tej kategorii

Kategoryzacja serwisów blacharsko-lakierniczych ruszyła. Kto musi przejść szkolenia i audyt?

Kategoryzacja serwisów blacharsko-lakierniczych ruszyła. Kto musi przejść szkolenia i audyt?Kategoryzacja serwisów blacharsko-lakierniczych ruszyła. Kto musi przejść szkolenia i audyt?

Od redakcji: Kategoryzacja serwisów blacharsko-lakierniczych wystartowała zgodnie z planem, a pierwsze audyty przynoszą ciekawe wnioski. …

Błędy w warsztacie blacharskim: 10 problemów, które kosztują Cię klientów i pieniądze

Błędy w warsztacie blacharskim: 10 problemów, które kosztują Cię klientów i pieniądzeBłędy w warsztacie blacharskim: 10 problemów, które kosztują Cię klientów i pieniądze

Błędy w warsztacie blacharskim zdarzają się nawet tam, gdzie pracują doświadczeni fachowcy. Perfekcyjny warsztat nie …

Nowa wersja wieży naprawczej HIGHTOWER™

Nowa wersja wieży naprawczej HIGHTOWER™Nowa wersja wieży naprawczej HIGHTOWER™

HERKULES® Auto-Technika wprowadza do swojej oferty nową wieżę hydrauliczną HIGHTOWER™ – rozwiązanie zaprojektowane z myślą …