FAQ – najczęściej zadawane pytania i odpowiedzi

Na czym polega diagnozowanie w naprawach powypadkowych?

Diagnozowanie w naprawach powypadkowych to proces szczegółowej analizy uszkodzeń pojazdu po kolizji lub wypadku. Obejmuje ocenę konstrukcji nadwozia, elementów bezpieczeństwa, geometrii oraz systemów elektronicznych, w tym ADAS.

Dlaczego diagnostyka przed naprawą jest tak ważna?

Dokładna diagnostyka pozwala wykryć ukryte uszkodzenia, które nie są widoczne na pierwszy rzut oka. Dzięki temu naprawa jest bezpieczna, zgodna z technologią producenta i opłacalna ekonomicznie.

Jakie błędy wynikają z braku prawidłowej diagnostyki?

Brak lub niedokładna diagnostyka może prowadzić do nieprawidłowych napraw, problemów z bezpieczeństwem pojazdu, reklamacji klientów oraz strat finansowych dla warsztatu.

Czy nowoczesne pojazdy wymagają innego podejścia diagnostycznego?

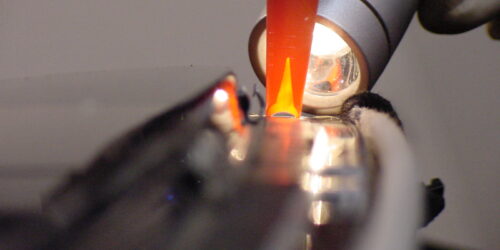

Tak. Współczesne samochody są wyposażone w zaawansowane systemy elektroniczne i wykonane z różnych materiałów konstrukcyjnych. Wymagają one stosowania specjalistycznych narzędzi diagnostycznych oraz dostępu do danych producenta.

Kto odpowiada za prawidłowe diagnozowanie uszkodzeń?

Za poprawną diagnostykę odpowiada warsztat naprawczy. To on powinien dysponować odpowiednim sprzętem, wiedzą techniczną oraz procedurami zgodnymi z zaleceniami producentów pojazdów.