Naprawy powypadkowe – alternatywne metody blacharskie, które warto znać

Aktualizacja; styczeń 2026

Od redakcji: Naprawy powypadkowe – alternatywne metody blacharskie, które warto znać — to praktyczny przewodnik dla lakierników i blacharzy, w którym krok po kroku wyjaśniamy, kiedy i jak stosować metody alternatywne do standardowej wymiany elementów po kolizji, na co zwrócić uwagę technologicznie oraz jakie korzyści i ograniczenia niosą ze sobą różne podejścia do likwidacji szkód powypadkowych.

Ogólna zasada usuwania uszkodzeń powypadkowych pojazdów użytkowych, ciężarowych, autobusów oraz przyczep, wyposażonych w tzw. oddzielony element nośny czyli ramę, nie różni się w od napraw samochodów osobowych posiadających przeważnie karoserię samonośną. W obu przypadkach głównym czynnikiem oddziaływania na uszkodzony element pojazdu jest siła prostująca przyłożona w tym samym kierunku co siła, która uszkodziła pojazd i zbliżonej wartości lecz przeciwnym zwrocie. Różnica w konstrukcji pomiędzy elementem nośnym, a takimi zespołami jak kabina załogi czy też komora ładunkowa powoduje że napraw powypadkowych wymienionych zespołów dokonuje się oddzielnie z zastosowanie innych technologii.

RYNEK NAPRAW

Stale rosnąca ilość samochodów ciężarowych i dostawczych, która jeździ po polskich drogach jest impulsem do rozbudowy sieci serwisów. Powstają nowe firmy zajmujące się naprawą pojazdów wielkogabarytowych jak i dodatkowe stanowiska w istniejących już firmach. Niewątpliwie dodatkowym impulsem są dotacje z UE ułatwiające finansowanie tych inwestycji. Przykładem postawienia na sieć naprawczą samochodów użytkowych jest między innymi firma DBK. W wyniku przeprowadzonych rozmów z szefem wyposażenia serwisów w firmie DBK Sławomirem Zawalichem oraz bazując na własnych dotychczasowych spostrzeżeniach powstał obraz aktualnej sytuacji na rynku napraw samochodów użytkowych w Polsce. Podstawowy wniosek jest taki, że rynek cały czas się poszerza ponieważ rośnie ilość pojazdów i kolizji. Warto tutaj wspomnieć, że naprawą podlegają nie tylko poważnie uszkodzone pojazdy ale i te, które brały udział w niewielkich kolizjach oraz wykonywane są naprawy korekcji geometrii osi pojazdów wieloosiowych. Do tych wszystkich czynności, nawet lekkich kolizji potrzebne są urządzenia o dużej mocy, a stanowiska muszą być wielkogabarytowe ze względu na wymiary naprawianych pojazdów. O ile w samochodach osobowych pewne drobne korekty można wykonać bez ram naprawczych to przy konstrukcjach ramowych jest to w zasadzie wykluczone.

POPULARNE SYSTEMY NAPRAWCZE

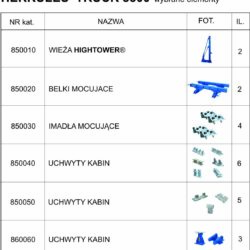

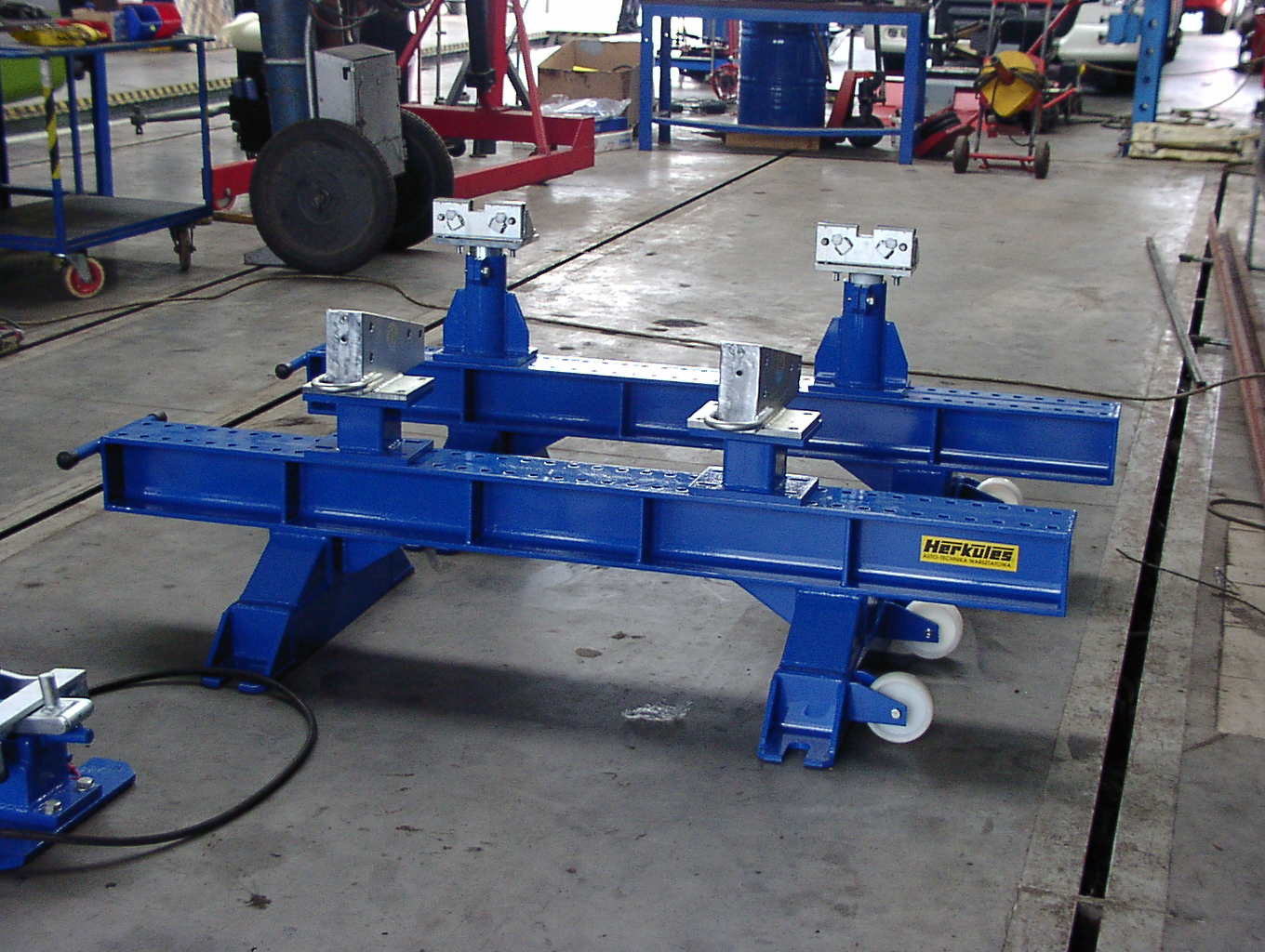

Najpopularniejszym w Europie systemem jest system szczelinowy stosowany z powodzenie od dziesiątków lat do napraw samochodów osobowych. Pokazany na zdjęciach system może być mocowany i stosowany do wszystkich popularnych kratownic. Optymalne wymiary kratownicy di 16 m x 4ptymalne wymiary kratownicy di 16 m x 4,5 m. Rozstaw wewnętrznych prowadnic to 1 m. Producent udostępnia dokumentację do wykonania kratownicy oraz prowadzi nadzór wykonawczy co gwarantuje właściwe jest wykonanie i późniejszą funkcjonalność. W przypadku systemów do pojazdów użytkowych kratownica nośna (szczelinowa) ma odpowiednio duże gabaryty oraz jej konstrukcja przeznaczone jest do przenoszenia znacznych sił.

Kratownica do mocowania osprzętu naprawczego.(HERKULES)

Jak wiadomo ramy nośne samochodów użytkowych wykonane są jako konstrukcje o dużej wytrzymałości, sztywności oraz masie. Ze względu na wymienione czynniki naprawę prowadzi się zwykle etapowo przy zastosowaniu sił o wartości składowych prostujących, mających przeciwne zwroty do sił deformujących. Siły te to nawet 400kN. Elementy robocze, zarówno prasy prostujące jak i zapory blokujące, mocowane są bezpośrednio za pomocą kotew do kratownicy nośnej musi ona przenieś obciążenia statyczne o znacznej wartości nie podlegając deformacji.

Stanowisko napraw z zabetonowaną kratownicą nośną. (HERKULES RAM TRUCK)

Dla ułatwienia przywracania właściwych kształtów dokonuje się podgrzewania najbardziej uszkodzonych miejsc, co zwiększa plastyczność materiału z którego wykonana jest rama. Jako urządzenia do podgrzewania miejscowego stosuje się palnik gazowy (niezalecane) lub podgrzewacz indukcyjny (zalecane). Podgrzewacze indukcyjne pozwalają na bardzo selektywną pracę zmniejszając do minimum utratę własności elementów konstrukcyjnych samochodu. Jednak siły stosowane do prostowania elementów ram samochodowych mają i tak znacznie większe wartości niż stosowane do napraw karoserii samonośnych. W karoserii samonośnej bowiem, największym odkształceniu zwykle ulegają odpowiednio skonstruowane i przeznaczone do tego elementy konstrukcyjne, natomiast w przypadku ramy, zbudowana ona jest aby mogła przenosić jak największe obciążenia przy zachowaniu odpowiedniej masy.

Podgrzewacz indukcyjny. (HERKULES)

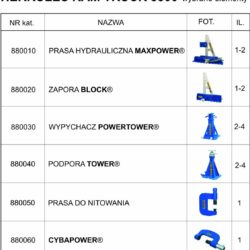

Technologią umożliwiającą dokonanie prawidłowej naprawy ramy samochodu użytkowego jest wykorzystanie do tego celu specjalnego stanowiska naprawczego. Standardowe stanowisko zbudowane jest w oparciu o zabetonowaną w posadzce warsztatu ramę nośną (podobnie jak w przypadku stanowisk stacjonarnych do samochodów osobowych), wyposażonej zwykle w środkowej części, w kanał naprawczy. Jako elementy robocze stosuje się zestaw wież pchających oraz zapór.

Naprawa odbywa się poprzez równoczesne oddziaływanie sił równoległych o przeciwnych zwrotach, przyłożonych do naprawianej ramy. Poprzez takie oddziaływanie sił, powstają pożądane momenty gnące umożliwiające ich odkształcanie uszkodzonych fragmentów konstrukcji.

Wypychacze i podpory pionowe. (HERKULES)

W przeciwieństwie do kabin załogowych, ramy nośne są bazą do mocowania elementów zawieszenia kół pojazdu i musza być naprawione z dużą starannością. Najlepsze efekty można uzyskuje się poprzez dokonywanie pomiarów położenia punktów charakterystycznych oraz porównanie wyników z danymi wzorcowymi. Tak jak i w przypadku karoserii samonośnych możliwe jest dokonywanie napraw bez dostępu do danych porównawczych, lecz wymaga to dużego doświadczenia oraz zachowania daleko idącej ostrożności.

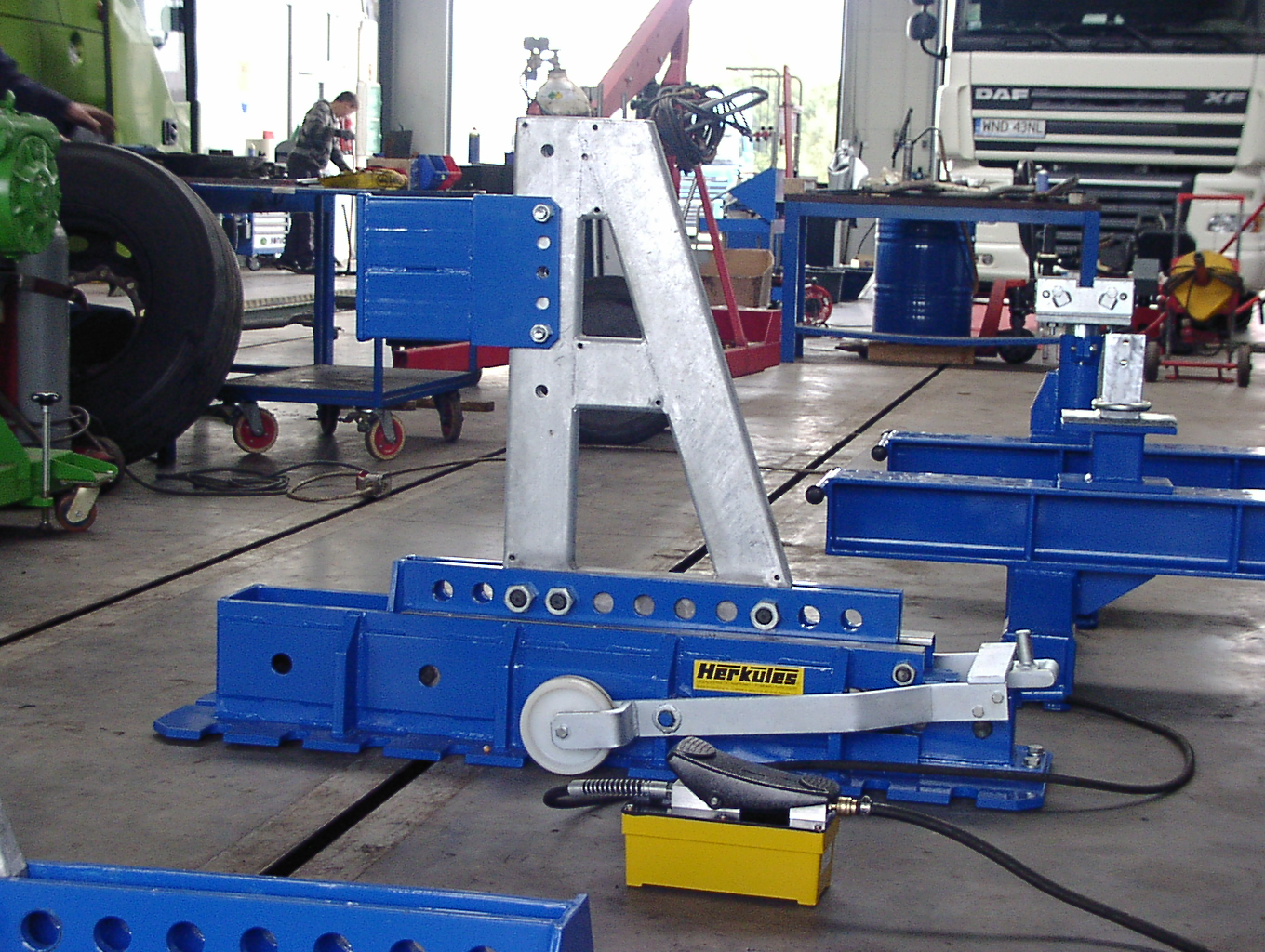

Podczas oraz po zakończeniu naprawy blacharskiej niezbędne jest dokonywanie pomiarów kontrolnych. W przypadku kabin ma to jedynie znaczenie czysto technologiczne dotyczące uproszczenia i przyspieszenia naprawy. Inaczej jest w przypadku ram nośnych, które to stanowią bazę do mocowania elementów zawieszenia układu jezdnego. Wymusza to ich perfekcyjną geometrię kształtu, która ma bezpośredni wpływ na własności jezdne pojazdu. W pojeździe, który ma niewłaściwie naprawioną ramę nośną zwykle niemożliwe staje się ustawienie odpowiednich parametrów geometrii kół. Efektem tego jest jego niewłaściwe toczenie się układu jezdnego, które poza tym, że powoduje nadmiernie szybkie zużycie opon, pozostałych elementów zawieszenia oraz układu jezdnego i kierowniczego, to dodatkowo stwarza zwiększone ryzyko poślizgu oraz innych niepożądanych zjawisk podczas eksploatacji pojazdu. W przypadku pojazdów wieloosiowych jest to element bardzo istotny i bardzo trudny do stwierdzenia bez zastosowania odpowiednich przyrządów pomiarowych. Przykładowe elementy wyposażenia stanowiska. warto zauważyć, że bardzo ważną cechą systemów naprawczych jest ich kompatybilność z różnymi typami stanowisk. Dotyczy to głownie sposobu mocowania elementów siłowych na stanowisku naprawczym.

Zestaw podstawowy do mocowania kabin podczas naprawy. (HERKULES)

Kabiny samochodów ciężarowych, które zostały znacznie uszkodzone podczas kolizji drogowej przeważnie naprawiane są po uprzednim demontażu z pojazdu. Do prowadzenia napraw kabin samochodów ciężarowych stosuje się przeważnie oddzielne urządzenia, które współpracują z istniejącymi stanowiskami do napraw ram samochodowych (np. JOSAM, CELETTE) lub są skonstruowane jako samodzielne stanowiska.

Wieże wysokiego ciągnięcia kabin oraz naczep. (HERKULES)

System ten sprawdza się najlepiej ze względu na bardzo dużą skuteczność przy n niewysokich kosztach inwestycji. Wieże ciągnące mocowane są do kratownicy nośnej poprzez szczeliny analogicznie do pozostałych zespołów roboczych. Wieże te mogą być mocowane do ramy w dowolnej pozycji, pod żądanym kątem względem naprawianej kabiny samochodowej. Znaczna część uszkodzeń kabin samochodów ciężarowych stanowią wgniecenia profili zamkniętych, które można usunąć przy zastosowaniu nowoczesnych technologii napraw panelowych.

Bogusław Raatz

boguslawraatz@herkules-sc.pl

WWW.raatz.pl

Bogusław Raatz – uznany ekspert w dziedzinie technologii napraw karoserii i blacharstwa samochodowego, konstruktor oraz właściciel firmy HERKULES Auto-Technika Warsztatowa z wieloletnim doświadczeniem w projektowaniu i produkcji urządzeń do napraw i pomiarów karoserii. Autor licznych publikacji branżowych i książek fachowych, współpracujący z magazynem Lakiernik oraz prowadzący szkolenia dla specjalistów z zakresu blacharstwa i lakiernictwa.

Sekcja FAQ – najczęściej zadawane pytania i odpowiedzi

Sekcja FAQ została przygotowana przez redakcję Lakiernik.com.pl w celu ułatwienia czytelnikom zrozumienia zagadnienia.

1. Co to są alternatywne metody napraw powypadkowych?

Alternatywne metody napraw powypadkowych to techniki blacharskie lub panelowe, które pozwalają przywrócić uszkodzony element pojazdu do stanu użytkowego bez jego standardowej wymiany na nową część lub kosztowne operacje — np. naprawy panelowe, prostowanie blachy czy techniki punktowe.

2. Kiedy warto stosować alternatywy zamiast wymiany elementów?

Alternatywne metody często są opłacalne, gdy uszkodzenia są powierzchniowe lub ograniczone do konkretnego panelu i możliwe do naprawy zgodnie z zasadami bezpieczeństwa konstrukcji nadwozia. W przeciwnym razie, standardowa wymiana elementów może być jedynym bezpiecznym rozwiązaniem.

3. Czy alternatywne metody są bezpieczne?

Tak — jeżeli są wykonane zgodnie z technologią i normami producentów oraz fachowo zaplanowane technologicznie. Kluczowa jest odpowiednia diagnostyka, procedury oraz wiedza blacharska.

4. Na co uwagę zwracać przy wyborze metody naprawy?

Najważniejsze czynniki to: zakres uszkodzeń, materiał konstrukcyjny elementów (stal, aluminium, kompozyty), koszty i oczekiwania klienta oraz zgodność technologii z procedurami producenta pojazdu.

5. Jakie są korzyści stosowania metod alternatywnych?

Korzyści to m.in. niższe koszty naprawy, krótszy czas pracy warsztatu oraz możliwość zachowania oryginalnych elementów konstrukcyjnych pojazdu, co może wpływać na jego późniejszą wartość rynkową.

Zobacz również inne wątki z tej kategorii

Błędy w warsztacie blacharskim: 10 problemów, które kosztują Cię klientów i pieniądze

Błędy w warsztacie blacharskim: 10 problemów, które kosztują Cię klientów i pieniądzeBłędy w warsztacie blacharskim: 10 problemów, które kosztują Cię klientów i pieniądze

Błędy w warsztacie blacharskim zdarzają się nawet tam, gdzie pracują doświadczeni fachowcy. Perfekcyjny warsztat nie …

Nowa wersja wieży naprawczej HIGHTOWER™

Nowa wersja wieży naprawczej HIGHTOWER™Nowa wersja wieży naprawczej HIGHTOWER™

HERKULES® Auto-Technika wprowadza do swojej oferty nową wieżę hydrauliczną HIGHTOWER™ – rozwiązanie zaprojektowane z myślą …

Retro Motor Show 2025 – Technologia spotyka historię

Retro Motor Show 2025 – Technologia spotyka historięRetro Motor Show 2025 – Technologia spotyka historię

HERKULES LIVE SHOW: praktyka, precyzja i pasja w centrum uwagi W dniach 19–21 września 2025 …