Instalacja sprężonego powietrza w serwisie lakierniczym – jak zaprojektować ją poprawnie i uniknąć błędów

Aktualizacja: Grudzień 2025

Standardy projektowe, eksploatacyjne i środowiskowe

Prawidłowo zaprojektowana instalacja sprężonego powietrza w serwisie lakierniczym ma bezpośredni wpływ na jakość lakierowania, trwałość narzędzi oraz koszty eksploatacji warsztatu. Niewłaściwe prowadzenie rurociągów, brak skutecznego osuszania powietrza czy źle dobrane materiały mogą prowadzić do kondensacji wody, spadków ciśnienia i problemów z powłoką lakierniczą. W tym artykule wyjaśniamy, jak krok po kroku zaplanować instalację sprężonego powietrza w lakierni, na co zwrócić szczególną uwagę oraz jakich błędów unikać, aby system działał niezawodnie przez lata

Wysoka jakość sprężonego powietrza to jeden z kluczowych czynników determinujących jakość i trwałość powłok lakierniczych. Medium to wykorzystywane jest w lakierniach zarówno do zasilania narzędzi pneumatycznych, jak i do aplikacji materiałów lakierniczych, dlatego jego czystość, ciśnienie oraz stabilność parametrów mają bezpośredni wpływ na wynik końcowy lakierowania.

Zanieczyszczone powietrze – zawierające wodę, olej, pyły, a szczególnie cząstki silikonu – może doprowadzić do powstawania defektów powłok, takich jak: oczka, kratery, mikropęcherze, nierównomierne rozprowadzenie lakieru, a nawet brak przyczepności kolejnych warstw systemu lakierniczego. W skrajnych przypadkach skutkuje to koniecznością kosztownych poprawek oraz stratą czasu produkcyjnego.

Projektowanie instalacji sprężonego powietrza – układ, ciśnienie, przekroje

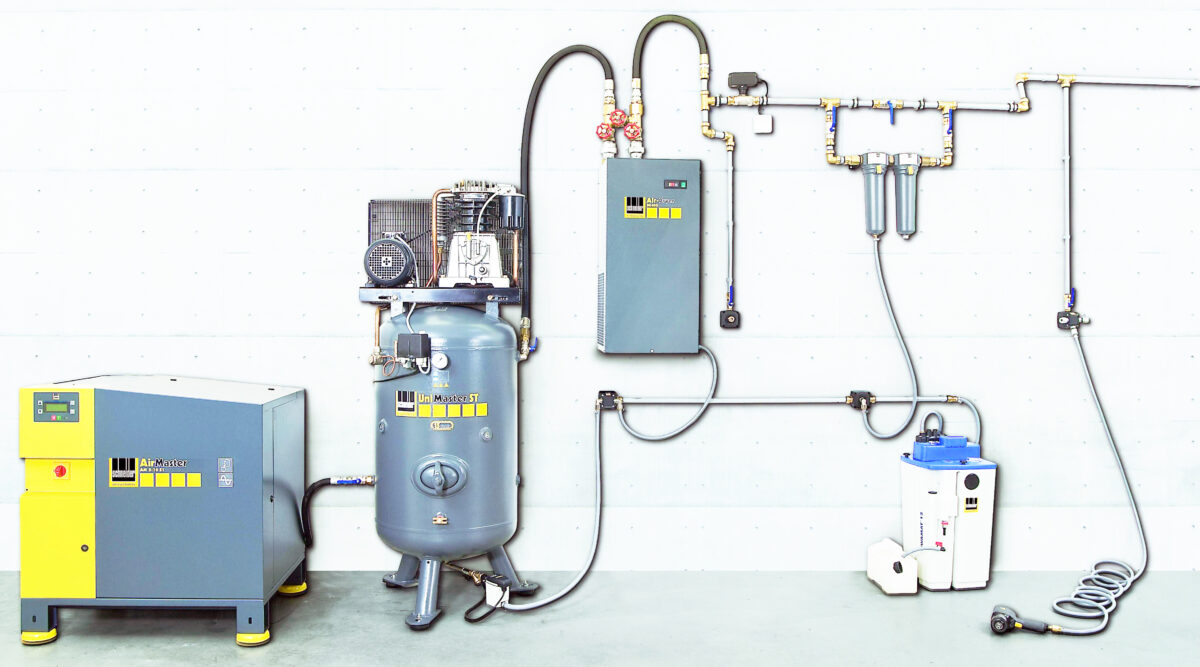

Prawidłowo zaprojektowana instalacja sprężonego powietrza w lakierni powinna być wykonana w systemie zamkniętym, w formie pierścienia (obwodu zamkniętego), co umożliwia wyrównanie ciśnienia w każdym punkcie poboru. Układ taki zabezpiecza instalację przed lokalnymi spadkami ciśnienia, co jest niezbędne do zachowania jednorodności aplikacji i parametrów natrysku.

Zaleca się rozdzielenie linii powietrznych:

- Linia narzędziowa – powietrze może być naolejone (z układem do mikronawilżania), przeznaczone do zasilania kluczy pneumatycznych, szlifierek, pistoletów do uszczelniaczy.

- Linia lakiernicza (czysta) – powietrze musi być całkowicie pozbawione oleju, wody i cząstek stałych. Wymaga wysokowydajnych systemów filtracyjnych oraz osuszaczy.

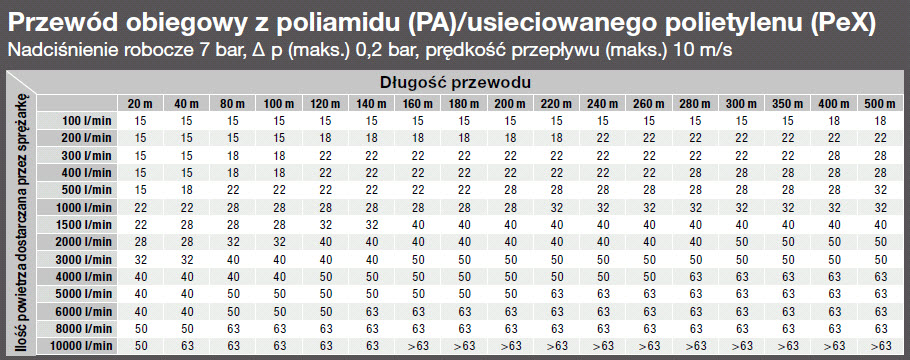

Zalecany spadek ciśnienia między kompresorem a punktem końcowym nie powinien przekraczać 0,01 MPa (0,1 bara). Średnicę instalacji należy dobrać, uwzględniając:

- przepływ powietrza (wyrażony w l/min lub m³/h),

- długość instalacji,

- liczbę i rodzaj elementów dławiących przepływ (kolana, trójniki, zawory odcinające).

Dla przewodów elastycznych o długości:

- do 10 m – średnica wewnętrzna minimum 8 mm,

- powyżej 10 m – średnica nie mniejsza niż 12 mm.

Warto unikać przewodów o małym przekroju i dużej liczbie załamań – powodują one znaczne spadki ciśnienia i turbulencje, co negatywnie wpływa na stabilność strumienia powietrza.

Projektowanie instalacji sprężonego powietrza – układ, ciśnienie, przekroje

Prawidłowo zaprojektowana instalacja sprężonego powietrza w lakierni powinna być wykonana w systemie zamkniętym, w formie pierścienia (obwodu zamkniętego), co umożliwia wyrównanie ciśnienia w każdym punkcie poboru.

Układ taki zabezpiecza instalację przed lokalnymi spadkami ciśnienia, co jest niezbędne do zachowania jednorodności aplikacji i parametrów natrysku.

Rodzaje sprężarek:

- Tłokowe – idealne dla mniejszych warsztatów, ekonomiczne, choć generują większy hałas i pulsację ciśnienia.

- Śrubowe – zalecane w większych lakierniach, cichsze, pracujące ciągle, zapewniają bardziej stabilne ciśnienie.

- Przeponowe – rzadko stosowane ze względu na niską wydajność; powietrze nie zawiera oleju, ale wymaga oddzielnego naolejacza dla narzędzi.

Dobrze dobrana sprężarka powinna mieć rezerwę wydajności rzędu 20–30% względem szczytowego zapotrzebowania, co pozwoli uniknąć nadmiernej pracy na granicy możliwości oraz ryzyka przeciążeń.

Oczyszczanie powietrza – filtry, osuszacze, separatory

Sprężone powietrze po sprężeniu zawiera zanieczyszczenia w postaci:

- pary wodnej (skraplającej się w układzie jako kondensat),

- oleju (z układu smarowania sprężarki),

- cząstek stałych (rdzy, kurzu, mikrocząsteczek powietrza zasysanego z otoczenia).

Aby zapewnić odpowiednią jakość powietrza dla celów lakierniczych, należy zastosować:

- osuszacze chłodnicze – usuwające wilgoć z powietrza do punktu rosy na poziomie +3°C,

- filtry wstępne i dokładne – eliminujące cząstki mechaniczne, olej i opary silikonów (np. filtry klasy 1 µm i 0,01 µm),

- regulatory ciśnienia i pułapki wodne – instalowane przy punktach końcowych w kabinach lakierniczych.

W systemach bez osuszaczy przewody należy układać ze spadkiem min. 3%, z punktami spustowymi kondensatu oraz odpowiednim ustawieniem złączek:

- w instalacji z osuszaczem – króćce w dół (grawitacyjne odprowadzanie skroplin),

- w instalacji bez osuszacza – króćce w górę (zapobieganie dostawaniu się wody do linii roboczej).

Kondensat – gospodarka odpadowa i ochrona środowiska

W procesie sprężania powietrza powstaje kondensat – mieszanina wody, oleju oraz zawieszonych cząstek stałych. Zbiera się on w:

- zbiorniku sprężonego powietrza,

- osuszaczu chłodniczym,

- filtrach powietrza,

- instalacji przesyłowej (szczególnie w kolanach i najniższych punktach rurociągu).

Instalacja sprężonego powietrza w lakierni to nie tylko infrastruktura techniczna, ale integralna część procesu lakierniczego – wpływa na jakość, wydajność i bezpieczeństwo pracy. Dobór odpowiedniego typu sprężarki, prawidłowe rozplanowanie instalacji, zastosowanie efektywnej filtracji oraz dbałość o gospodarkę kondensatem są podstawowymi warunkami osiągnięcia wysokiej klasy wykończenia lakierniczego, zgodnego z wymaganiami producentów pojazdów i oczekiwaniami klientów.

W czasach rosnących wymagań środowiskowych i jakościowych, inwestycja w profesjonalny system sprężonego powietrza to nie luksus – to fundament dobrze funkcjonującej lakierni.

Autor: Maksymilian Janewski – publicysta i ekspert Magazynu Karoseria

FAQ – najczęściej zadawane pytania

Jakie powietrze jest wymagane w serwisie lakierniczym?

W lakierni wymagane jest czyste, suche i stabilne ciśnieniowo sprężone powietrze. Nawet niewielkie ilości wilgoci, oleju lub zanieczyszczeń mogą powodować wady lakiernicze, takie jak kratery, pęcherze czy słaba przyczepność powłoki.

Jakie rury najlepiej stosować do instalacji sprężonego powietrza w lakierni?

Najczęściej stosuje się rury aluminiowe lub stalowe ocynkowane. Zapewniają one gładkie wnętrze, niskie straty ciśnienia i wysoką trwałość. Należy unikać rur PVC, które nie są przystosowane do długotrwałej pracy pod ciśnieniem.

Czy osuszacz powietrza jest konieczny w serwisie lakierniczym?

Tak, osuszacz powietrza to absolutna podstawa w każdym warsztacie lakierniczym. Chroni instalację przed kondensacją wody i zapobiega przedostawaniu się wilgoci do pistoletów lakierniczych oraz kabiny.

Gdzie najlepiej umiejscowić punkty poboru sprężonego powietrza?

Punkty poboru powinny znajdować się za pionowym odejściem od głównej magistrali, z odpowiednim odstojnikiem i zaworem spustowym. Taka konstrukcja ogranicza ryzyko zasysania skroplin do instalacji roboczej.

Jakie są najczęstsze błędy przy projektowaniu instalacji sprężonego powietrza?

Do najczęstszych błędów należą:

- brak odpowiedniego spadku rurociągów,

- zbyt mała średnica rur,

- brak osuszacza lub filtrów końcowych,

- nieprawidłowe rozmieszczenie punktów poboru,

- łączenie instalacji lakierniczej z innymi odbiornikami bez separacji.

Czy jedna sprężarka wystarczy do całego serwisu lakierniczego?

To zależy od wielkości warsztatu i liczby odbiorników. W praktyce sprężarka powinna mieć zapas wydajności, aby uniknąć spadków ciśnienia podczas jednoczesnej pracy kabiny lakierniczej, przygotowania i narzędzi pneumatycznych.

Zobacz również inne wątki z tej kategorii

Samochodowy Kolor Roku 2026 Axalta – Solar Boost, który zmienia trendy w motoryzacji

Samochodowy Kolor Roku 2026 Axalta – Solar Boost, który zmienia trendy w motoryzacjiSamochodowy Kolor Roku 2026 Axalta – Solar Boost, który zmienia trendy w motoryzacji

Odważny i olśniewający pomarańczowy odcień budzi optymizm i energię, odpowiadając jednocześnie na rosnące zainteresowanie konsumentów …

AkzoNobel świętuje „Rhythm of Blues™” – Kolor Roku 2026

AkzoNobel świętuje „Rhythm of Blues™” – Kolor Roku 2026AkzoNobel świętuje „Rhythm of Blues™” – Kolor Roku 2026

Listopad 2025 – AkzoNobel nadaje ton przyszłości mobilności dzięki Rhythm of Blues™ – Kolorowi Roku …

Nowoczesne materiały ścierne a realne wyzwania lakierników. Jak technologia Hi-Tech pomaga zachować kontrolę nad procesem

Nowoczesne materiały ścierne a realne wyzwania lakierników. Jak technologia Hi-Tech pomaga zachować kontrolę nad procesemNowoczesne materiały ścierne a realne wyzwania lakierników. Jak technologia Hi-Tech pomaga zachować kontrolę nad procesem

Aktualizacja: styczeń 2026 Nowoczesne lakiery samochodowe stały się tak cienkie i wrażliwe, że najmniejsza pomyłka …