Jak naprawiać aluminiowe elementy karoserii?

Jedną z nieuniknionych konsekwencji użytkowania samochodów jest ryzyko kolizji

i co za tym idzie potrzeba naprawy powstałych w ich skutku uszkodzeń karoserii. Właściwa

ocena i dobór odpowiedniej technologii naprawy jest obowiązkiem każdego serwisu

blacharstwa pojazdowego lecz brak ogólnodostępnych procedur naprawczych nie pozwala

na przyjęcie jednolitych metodyk. Dodatkowym utrudnieniem jest również stały wozwój

technologii wytwarzania karoserii samochodowych, które starają się sprostać

najważniejszemu wyzwaniu, jakim jest redukcja masy, przy jednoczesnym zwiększeniu

sztywności konstrukcji i poprawie bezpieczeństwa biernego. Z punktu widzenia projektantów

idealnym rozwiązaniem wydaje się wprowadzenie do nowoczesnych karoserii elementów

wykonanych ze stopów aluminium. Materiał ten łączy bowiem obie pożądane cechy lecz

ogromy koszt jego zastosowania ograniczył jego rozpowszechnianie jedynie do najdroższych

konstrukcji lub pojedynczych elementów jak np. maski, błotniki. Pomimo kosztów można

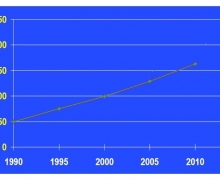

jednak stwierdzić stałą tendencję wzrostową udziału aluminium, w ogólnej puli materiałów

użytych przy wytwarzaniu karoserii nowych aut (fot. 1). Nieuniknione jest więc zapoznanie

się z technikami napraw blacharskich takich pojazdów oraz przygotowanie zaplecza

narzędziowego pod te naprawy.

Najważniejsze cechy, dla których aluminium jest tak cenne w przemyśle motoryzacyjnym:

karoseria wykonana całkowicie z aluminium ma o ok. 50% mniejszą masę od jej

odpowiednika wykonanego ze stali,

aluminium jest odporne na korozję atmosferyczną,

stopy aluminium użyte przy produkcji samochodów nie są toksyczne,

aluminium jest dobrym przewodnikiem prądu oraz ciepła,

aluminium jest łatwo dostępne i wymaga wyłącznie szeroko stosowanych procesów

obróbki.

Sposoby naprawy elementów aluminiowych są podobne do tych wykonanych ze stali

lecz należy pamiętać o kilku podstawowych zasadach. Po pierwsze detale wykonane

z aluminium nie można narażać na bezpośredni kontakt z narzędziami wykorzystywanymi

przy naprawie komponentów stalowych. Należy również unikać ekspozycji takich części na

brud, wilgoć oraz inne zanieczyszczenia, które mogą wpływać na kolejne procesy naprawcze

jak na przykład spawanie.

Generalnie narzędzia stosowane przy naprawie aluminium są takie same jak te używane

przy naprawie elementów stalowych. Nie należy jednak narażać ich na „skażenie”

cząsteczkami stali, które mogą zostać przeniesione w głąb stopu aluminium i następnie

korodować. Zaleca się stworzenie oddzielnego stanowiska do naprawy aluminium oraz

przechowywanie narzędzi w oddzielnych miejscach, by nie mieszać ich z tymi używanymi do

naprawy karoserii stalowych. Preferowane są narzędzia wykonane z tworzywa sztucznego

oraz drewna. Młotki oraz łyżki blacharskie powinny mieć zaokrąglone końce i płaskie

powierzchnie. Do cięcia elementów wykonanych z aluminium zaleca się dedykowane do

tego celu noże do pił pneumatycznych oraz tarcze do cięcia. Przy oczyszczaniu elementów

należy stosować szczotki wykonane ze stali nierdzewnej. Idealnymi urządzeniami do cięcia

są przecinarki plazmowe, które pozwalają na osiągnięcie bardzo dokładnej linii cięcia i nie

niosą ze sobą ryzyka zanieczyszczenia elementu, czy jego skurczu termicznego.

W przeciwieństwie do stali aluminium nie posiada pamięci kształtu i nie dąży do

odzyskania swej pierwotnej formy. Mówiąc o aluminium bowiem mamy na myśli stopy

aluminium, czyli glinu z innymi metalami, uznawanymi za zanieczyszczenia. Do

najczęstszych zanieczyszczeń aluminium należą: krzem (Si), żelazo (Fe), magnez (Mg),

miedź (Cu) oraz cynk (Zn), obniżające plastyczność, natomiast zwiększające twardość

i wytrzymałość. Właściwe zdiagnozowanie składu chemicznego naprawianego elementu jest

kluczem do powodzenia naprawy.

Naprawa panelowa wgniecenia

W niniejszym opracowaniu przedstawiona zostanie procedura naprawy panelowej

wgniecenia w miejscu, w którym możliwa jest tylko ingerencja od zewnątrz elementu.

Krok pierwszy to ocena uszkodzenia oraz opracowanie planu naprawy. Po ustaleniu

odpowiedniej metody należy przygotować wszystkie potrzebne narzędzia (fot. 2, fot. 3).

Krok drugi to odpowiednie podgrzanie elementu w celu redukcji powstałego stresu i poprawy

jego plastyczności (fot. 4). Naprawy panelowe karoserii aluminiowych powinny być zawsze

wykonywane na częściach podgrzanych do temperatury 200-300°C (fot. 5). Należy uważać

aby nie przekroczyć temperatury 660°C, ponieważ w tej temperaturze aluminium topnieje.

Krok trzeci to kontrola temperatury. Można ją prowadzić dzięki specjalnym markerom lub

termometrom bezdotykowym – pirometrom. Moim zdaniem lepiej w tej kwestii sprawują się

mierniki bezdotykowe oparte na laserze i pozwalające na stałą kontrolę temperatury. Stały

monitoring ciepła jest bardzo ważny gdyż aluminium jest bardzo dobrym przewodnikiem

ciepła i nagrzewa się szybciej niż stal. Im bliżej granicy plastyczności rozgrzejemy element,

tym łatwiej będzie nam potem usunąć wgniecenie. Należy jednak pamiętać o poprawie po

wykonanej naprawie połączeń klejonych w pobliżu obszaru grzania oraz miejsc, w których

zastosowano masy antykorozyjne. Bardzo wysoka temperatura może negatywnie odbić się

na jakości tego typu połączeń i zabezpieczeń.

Krok czwarty to pozostawienie elementu do ostygnięcia. Można schłodzić panel stosując

sprężone powietrze lub wilgotną szmatkę. Po schłodzeniu elementu widoczne jest

zmniejszenie uszkodzenia powstałe w wyniku skurczu termicznego.

Krok piąty to usunięcie powłoki lakierniczej w miejscu naprawy papierem ściernym (fot. 6)

o gradacji 80, założonym na szlifierkę rotacyjną z opcją odsysania pyłów.

Krok szósty to dokładne oczyszczenie miejsca naprawy z wszelkich zanieczyszczeń (fot. 7).

Nie należy używać do tego celu wody gdyż tworzy ona silne środowisko ułatwiające

późniejsze tworzenie się ognisk korozji już po naprawie, pod warstwą nowego lakieru.

Krok siódmy polega na przygotowania spotera do napraw aluminium. W tym przypadku jest

to francuski ALUSPOT FV wyposażony w dwa uchwyty masujące, zapewniające właściwy

przepływ prądu przez element (fot. 8). Ideałem byłoby zdobycie danych fabrycznych lub

identycznego elementu w celu doświadczalnego dostosowania woltażu oraz rodzaju

spawanych bolców. Na wyposażeniu spotera firmy GYS znajdują się dwa typy bolców,

wykonane z najpopularniejszych stopów aluminium stosowanych przy produkcji karoserii:

ALSi12 – glin z dodatkiem krzemu,

AlMg3 – glin z dodatkiem magnezu.

W tym przypadku doświadczalnie zostało ustalone, że próbny element został wykonany ze

stopu aluminium z magnezem (AlMg3, fot. 11). Podczas przyspawywania trzpieni

wytwarzany jest bardzo silny łuk elektryczny i należy zabezpieczyć oczy przed

uszkodzeniem wzroku, za pomocą masek spawalniczych z bardzo wysokim czasem reakcji.

Należy pamiętać, że jest to proces spawania elektrycznego, więc należy zastosować

urządzenia zabezpieczające elektronikę zainstalowaną w samochodzie tzw. przepięciówkę.

Bardzo dobrym urządzeniem jest EZ-DENT PETECTOR. Zaleca się zapisywanie parametrów

użytych do spawania bolców dla danych elementów w celu łatwiejszych ich identyfikacji w

przyszłości (fot. 9).

Ilość użytych bolców uzależniona jest od kształtu i wielkości uszkodzenia (fot. 12).

Parametry te determinują również dobór narzędzia zastosowanego do wyciągania

wgniecenia.

W przypadku bolców z nakręcanymi uchwytami do ciągnięcia możemy zastosować

następujące wyciągarki:

Easy Puller wyposażony w adapter do napraw aluminium,

Lever Puller – dźwignia jednostronna,

Strong Puller – rozbudowana wyciągarka, również do likwidacji wgnieceń liniowych.

Krok dziewiąty polega na podgrzaniu elementu w celu zwiększenia jego plastyczności oraz

zmniejszenia ryzyka pęknięcia. Przy użyciu opalarki lub palnika gazowego podgrzewamy

miejsce naprawy do ok. 300°C stale kontrolując temperaturę w celu zapobieżenia

przegrzania (fot.10). Należy jednak pamiętać o właściwym skalibrowaniu pirometru do

pomiarów aluminium. Po osiągnięciu zadanej temperatury staramy się jak najszybciej

wyciągnąć wgniecenie, za pomocą wyciągarki ponieważ aluminium bardzo szybko oddaje

ciepło do otoczenia (fot. 13).

Krok dziesiąty to ostrożne usunięcie po ostygnięciu przyspawanych bolców szczypcami

płaskimi (fot. 14) i przeszlifowanie pozostałości grubym papierem ściernym o gradacji 80.

Jeżeli zachodzi potrzeba można sprawdzić płaszczyznę naprawy przy użyciu tarnika

(pilnika) blacharskiego (fot. 15). Do ostatecznego wyrównania można użyć specjalnych mas

szpachlowych

z dodatkiem aluminium i zwiększonym przyleganiem do tego typu powierzchni np. INTER

TROTON POLIESTER ALUMINIUM (fot.16). Dalsza naprawa to już działania lakiernicze,

mające na celu zabezpieczenie miejsca naprawy i odnowienie powłoki lakierniczej.

W kolejnych odsłonach omówione zostaną inne technologie naprawy karoserii

wykonanych ze stopów aluminium. Będą to między innymi: spawanie MIG oraz TIG,

nitowanie, klejenie oraz naprawy PDR, czyli bez usuwania powłoki lakierniczej.

Fot. 1. Średni udział stopów aluminium (kg) w konstrukcjach karoserii samochodowych.

Bogusław Raatz

Zobacz również

Ferrari, Aston Martin i składak Wigry – Sławomir Gołąb swój biznes stworzył od zera i robi to co kocha

– Wolę mieć cel i go realizować niż marzyć – mówi Sławomir Gołąb, właściciel Serwisu Blacharsko – Lakierniczego AACOLOR w Myślenicach. Firma powstała w 2020 roku. Widok Astona Martina, Maserati, Maclarena czy Porsche czekających tu …

Efektywna naprawa pojazdów użytkowych cz.2

Systemy do napraw kabin Zwykle montowane są one do kratownicy podobnie jak w przypadku naprawy ram. Kabina mocowana jest na części nośnej z uchwytami pośrednimi, do których zainstalowane są uchwyty specjalizowane do montażu kabin …

Efektywna naprawa pojazdów użytkowych cz.1

Kluczowe dla opłacalności usług związanych z naprawami konstrukcji pojazdów użytkowych jest umiejętny dobór technologii, urządzeń oraz odpowiednie wdrożenie całego systemu w serwisie. O ile coraz częściej właściciele warsztatów i kadra zarządzająca doskonale rozumie konieczność …

Naprawa a technologia

Rozwój konstrukcji pojazdów jest widoczny zarówno w ewolucji systemów napędowych, układów elektronicznej kontroli trakcji oraz bezpieczeństwa jazdy ale i konstrukcji karoserii. Dla rynku napraw karoserii to właśnie zmiany w tym zakresie są najbardziej istotne …

Problemy z korozją cz.2

Korozja nadwozia samochodu to nie tylko korozja szczelinowa i korozja perforacyjna czy pod powłokowa. To także korozja powstała od czynników eksploatacyjnych: mechanicznych i chemicznych. Konieczne jest zatem zweryfikowanie dotychczasowego myślenia o korodowaniu nadwozi samochodów …